خرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیخرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیتیرآهن لانه زنبوری و روش هایی برای تقویت آن در سازه ها

تیرآهن لانه زنبوری چیست؟

این نوع از تیرآهن در طول خود دارای فضاهایی توخالی است که مشابه لانه زنبور می باشد. علت این نام گذاری را می توان شکل این تیرآهن بعد از بریدن و جوش دادن دانست.

هدف از انجام این کار این است که تیر بتواند لنگر خمشی بزرگتری را در مقایسه با تیر نورد شده اولیه تحمل کند. زمانی که بر روی تیرآهن این کار انجام می شود، ارتفاع تیر افزایش پیدا کرده و در نتیجه ممان اینرسی مقطع افزایش پیدا میکند.

به عنوان نمونه می توان گفت که با انجام این کار، ارتفاع پروفیل که 18 سانتی متر است به 27 سانتی متر افزایش پیدا میکند. در ساخت تیر لانه زنبوری ارتقاع تیر ساخته شده 1.5 برابر تیر اولیه خواهد بود.

مزایا و معایب تیرآهن لانه زنبوری

همانطور که پیش از این اشاره کردیم، با اعمال تغییراتی بر روی تیرآهن معمولی، تیرآهن لانه زنبوری حاصل می شود. در نهایت تیرآهن لانه زنبوری که در اثر تغییراتی حاصل شده است، دارای مزایا و معایبی می گردد. در زیر به برخی از مزیت ها و عیوب این نوع از تیرآهن خواهیم پرداخت.

مزایا:

- مدول مقطع و ممان اینرسی تیر افزایش مییابد و بدین ترتیب به مقاومت خمشی تیر نیز افزوده میشود. در نهایت از این عمل تیری حاصل می شود که با ارتفاع بیشتر، مقاوم تر و هم وزن تیر اصلی می باشد.

- سبک بودن تیر، صرفه اقتصادی را به همراه می آورد.

- حفرههای ایجاد شده در جان تیر، فضاهای مناسبی برای عبور لولههای تاسیسات و برق ایجاد می کنند.

- در ساختن این نوع تیر، باید اصول استاندارد کاملا رعایت شود. در غیر این صورت، احتمال تخریب تیر زیر بار وارد شده وجود خواهد داشت.

معایب:

ایراد اساسی تیر لانه زنبوری، وجود حفرهها است که باعث کاهش مقاومت برشی تیر در محل اتصال پل به ستون یا اتصال تیرآهن تودلی به پل لانه زنبوری میشود. برای رفع این عیب و تامین مقاومت برشی از دست رفته، بعضی از حفرهها را با ورق پر میکنند. تیر لانه زنبوری در ساخت اسکلت فلزی میتواند به صورت پل، فقط در یک دهانه یا به صورت پل ممتد به کار رود. استفاده از تیر لانه زنبوری به عنوان تیر همبند در دهانه هایی که بادبندهای واگرا دارند مجاز نیست.روش ساخت تیرآهن لانه زنبوری

روش تهیه تیرهای لانه زنبوری از این قرار است که ابتدا جان تیر آهن نورد شده، با استفاده از شابلن خط می شود.

بعد از آن برای جلوگیری از تاب برداشتن تیرآهن، آن را با زدن تک خال جوش در نقاط مختلف، روی یک شاسی افقی مستقر میکنند. در آن زمان، با استفاده از دستگاه برش برنول (شعله گاز استیلن) در امتداد خط منکسر اقدام به برش میکنند تا بدین ترتیب پروفیل به دو قسمت بالا و پایین تقسیم شود.

پس از آن، قسمت بالا را به اندازه یک دندانه جابجا میکنند و دندانههای دو قسمت بالا و پایین را به دقت مقابل هم قرار می دهند و از دو طرف با جوش پر می کنند. همانطور که می دانید استفاده از جوش قوسی نیمه اتوماتیک برای اتصال دو قسمت بریده شده، میتواند یک جوش خوب، بی عیب، سریع و مقرون به صرفه ایجاد نماید.

سپس جهت رفع نقیصه کاهش مقاومت برشی با توجه به منحنی نیروی برشی تیر، بعضی از حفرهها با ورقهای تقویتی پر میشوند. لازم به ذکر است که حداقل باید یک حفره در مجاورت تکیه گاه با ورق و به وسیله جوش کامل پر شود.

می توان برای بریدن تیر از روش کوپال نیز استفاده کرد. در این روش، با استفاده از دستگاه قطع کن سنگین که مجهز به گیوتین مخصوص است، تیر آهن به شکل سرد در امتداد خط شکسته قطع میشود.

تقویت تیرآهنهای لانه زنبوری با استفاده از ورق

تیرهای ساخته شده در محل تکیه گاهها در ناحیهی حفرههای خالی در مقابل تنشهای برشی ضعیف میشود. با توجه به منحنی نیروی برشی برای جبران این عیب آن حفرهها را با ورقهای تقویتی به صورت کامل توسط جوش پر مینمایند.

نوعی از این تیر آهنهای لانه زنبوری وجود دارد که برای بریدن قطعات بالا و پایین ورق واسطه اضافه میکنند که این ورق واسطه بین دندانهها جوش میشود. این نوع تیر آهنها از تیر آهنهای بدون ورق واسطه بسیار مستحکمتر و قویتر است.

تقویت تیرآهن لانه زنبوری با بتن و فولاد

در تیرهای لانه زنبوری، علاوه بر تنشهای خمشی اصلی در محل حلقهها تنشهای خمشی ثانویه حاصل از برش در مقطع ایجاد میشود که گاهی این تنش از تنشهای خمشی اصلی در تیر بزرگترند. این تنشها از کارایی تیر میکاهند و برای مقابله با آنها باید حلقههای کناری را با ورق پر کرد خصوصاً هنگامی که از این نوع تیرها بصورت یکسره استفاده میشود در محل تکیهگاهها که هم نیروی برشی و هم لنگر خمشی زیاد است.

تنشهای خمشی به شدت افزایش مییابد و نیاز به تقویت تیر در این محلها است که از لحاظ اقتصادی قابل توجیه نیست. برای مقابله با این ضعف در تیرهای لانه زنبوری رفتار مرکب بتن و فولاد تهیه شده هست. به این ترتیب که داخل تیر فلزی در نقاطی که تنشهای ثانویه قابل ملاحظه هستند از بتن پر میشود و کشش حلقههای خالی را به عمل تغییر میدهد و این امر سختی و مقاومت تیر را افزایش میدهد و از نظر اقتصادی مقرون به صرفه است.

نکات مهم در تیرآهن لانه زنبوری

در تیرآهن لانه زنبوری نکاتی وجود دارد که از اهمیت زیادی برخوردار هستند. در اینجا قصد داریم به این نکات به طور خلاصه اشاره کنیم:

- برش مقاطع نورد شده برای تیرهای لانه زنبوری توسط دستگاه برش اتوماتیک یا توسط دستگاه هوابرش صورت پذیرد.

- تیرهای لانه زنبوری به دو روش پانیر و لیتسکا ساخته میشوند.

- به هیچ عنوان در بادبندها از تیر لانه زنبوری استفاده نکنید.

- بهترین موارد استفاده از تیرهای لانه زنبوری استفاده در تیرهای مرکب است.

- برای رفع تنشهای برشی در تیرهای لانه زنبوری بهتر است در محل تکیه گاهها و در برخی موارد در وسط دهانه تیر ورق تقویت جوش داده شود.

- تیرهای لانه زنبوری را ترجیحاً در تیرهای خمشی استفاده نکنید.

- در تیرهای لانه زنبوری میتوان با نصب ورقهای میانی بین دو قطعه بریده شده ممان اینرسی و مدول مقطع را افزایش داد.

- در تیرهای دوبل زنبوری بهتر است حفرهها مقابل یکدیگر قرار نگیرند و حفره مقابل قسمت بسته تیر دیگر قرار گیرند.

- تیر لانه زنبوری را نمیتوان به عنوان مقطع فشرده در نظر گرفت.

انواع شمش فولادی و فرآیند تولید آن در کارخانه های مختلف

شمش فولادی چیست؟

می توان گفت که امروزه مهمترین کالایی که در زنجیره تولید فولاد استفاده می شود، شمش فولادی می باشد. این محصول با توجه به نیاز صنایع گوناگون می تواند به صورت فیزیکی و شیمیایی تولید شود.

شمش ها معمولا به شکل ذوزنقه ای شکل تولید می شوند. طول هر یک از آن ها حدودا به دو متر می رسد. یکی از ویژگی های این محصول حمل و نقل راحت آن می باشد.

شمش های فولادی به سه صورت بیلت، فابریک و اسلب تولید می شوند.

انواع شمش فولادی

در این قسمت قصد داریم به توضیح انواع شمش فولادی بپردازیم.

بیلت:

در صورتی که تولید شمش به طور مستقیم از تولید ccm به مصرف نورد برسد به آن شمش بیلت گفته می شود. این نوع از شمش بیشتر برای تولید میلگرد صورت می گیرد. بیلت به عنوان شمشال نیز شناخته می شود.

شمش نسبت به بیلت معمولا از طول بیشتری برخودار است. سطح شمشال معمولا دایره ای شکل یا مربعی شکل با عرضی کمتر از پانزده سانتی متر است.

فابریک:

شمش های فابریک در ابعاد متنوعی تولید می شوند. پس از گذراندن فرآیند نورد این محصول به سایزهای مختلفی تبدیل می شود. در نهایت جهت استفاده در نوردهای مقاطع به تولید می رسد.

در گذشته این شمش با نام بلوم شناخته می شد ولی در حال حاضر به دلیل تغییر در ادبیات، نام این شمش به فابریک تغییر پیدا کرده است.

این نوع از شمش، در کنار اسلب به دست می آید و یا تمامی اسلب به صورت شمش در می آید. در مجموع می توان گفت که روش تولید کلیه شمش ها به یک شکل است که و در فرآیند تولید آن ها تفاوت چندانی وجود ندارد.

بلوم یا در اصطلاح شمش فابریک، ابتدا در مقاطع بزرگتر تولید می شوند سپس توسط نورد نهایی به مقاطع دیگر تبدیل می شوند.

در واقع می توان گفت که بلوم یا فابریک که با عنوان شمش شناخته می شود، همان بیلت است، با این تفاوت که از عرض بیشتری برخودار است.

به طور کلی می توان گفت که عرض این کالا از پانزده سانتی متر کمتر است. به همین علت است که معمولا بیلت و بلوم در یک دسته قرار می گیرند.

می توان گفت که عمده مصارف بلوم برای ساخت ریل، سپری، قوطی آهن، تیرآهن، نبشی و غیره می باشد.

اسلب:

یکی دیگر از رده های شمش اسلب می باشد که از لحاظ ظاهری متفاوت از رده های دیگر شمش می باشد. برخلا ف بلوم و بیلت، اسلب دارای سطح مقطعی مستطیلی می باشد.

معمولا ضخامت این نوع از شمش، 230 میلی متر و عرض آهن 1.25 متر و طول آن 12 متر می باشد.

در واقع برای ساخت ورق ها فولادی از اسلب استفاده می شود. به اسلب، سلب و یا تختال نیز گفته می شود.

حال می توان دریافت که بر اساس توضیحاتی که در بالا به آن اشاره کردیم، تفاوت انواع شمش فقط در ابعاد و ظاهر آن ها می باشد و فرآیند تولید آن ها تفاوت چندانی با هم ندارند. در واقع می توان گفت که همه آن ها به یک شکل تولید می شوند و کاربردی مشترک دارند.

نحوه استفاده از شمش فولادی

بعد از اینکه شمش فولادی از مرحله نورد عبور کرد به محصولاتی مثل میلگرد، نبشی، ناودانی، سپری، تیرآهن و غیره تبدیل می شود و در مصارف مختلف مورد استفاده قرار می گیرد.

نحوه تولید شمش فولادی

شمش های فولادی توسط دو کوره القایی و قوس الکتریکی تولید می شوند. وجود این دو کوره در تولید شمش بسیار حائز اهمیت است.

معمولا شمشی که در کوره قوس الکتریکی تولید می شود از کیفیت و قیمت بالاتری برخوردار است.

بهترین قیمت میلگرد ابرکوه یزد در بازار آهن

یکی از میلگردهای موجود در بازار آهن که همواره مورد توجه شرکت های عمرانی و پروژه های ساختمانی خصوصا در استان و شهر یزد می باشد، میلگرد ابرکوه یزد تولید کارخانه ذوب آهن و فولاد ابرکوه از دیگر کارخانجات این استان می باشد.

قیمت میلگرد ابرکوه یزد، همواره مورد رصد فعالین حوزه صنعت فولاد، مجریان پروژه های دولتی، خصوصی و نیمه دولتی می باشد و بصورت روزانه به بررسی قیمتهای موجود این محصول در منابع و مراجع مختلف اعلام نرخ هستند.

شرکت آهن ملل اصفهان بزرگترین تامین کننده محصولات کارخانه ابرکوه، رتبه یک فروش میلگرد این کارخانه را دراختیار داشته و به صورت لحظه ای از طریق رسانه های آنلاین خود اقدام به اطلاع رسانی جدیدترین قیمتها در فضای آنلاین می کند.

از طریق تماس با شماره 03135020 قادر خواهید بود علاوه بر دریافت مشاوره تخصصی و رایگان، استعلام جدیدترین قیمت میلگرد ابرکوه یزد را نیز انجام داده و از نحوه خرید و ارسال آن به محل مورد نظر شما مطلع شوید.

با عضویت در کانال تلگرام و دنبال کردن پیج اینستاگرام شرکت نیز می توانید در جریان جدیدترین اتفاقات بازار آهن همگام با نوسانات آن قرار بگیرید. لینک زیر شما را به صفحه اختصاصی میلگرد ابرکوه در سایت آهن ملل اصفهان منتقل می کند.

https://ahanmelal.com/rebar-price/میلگرد-سرمد-ابرکوه

توری حصاری؛ یکی از پرکابردترین محصولات مفتولی

تعریف محصولات مفتولی

یکی از آلیاژهایی که مصرف زیادی در ساخت انواع محصولات و تجهیزات دارد، مفتول نامیده می شود. به طور کلی به وسایلی که با استفاده از این آلیاژها تولید می شوند، محصولات مفتولی می گویند.

انواع محصولات مفتولی

امروزه یکی از محصولاتی که به عنوان محصولات مادر در کشور ما مورد استفاده زیادی قرار می گیرد، مفتول می باشد. مفتول کاربرد زیادی در صنایع مختلف دارد. این محصول انواع و اقسام مختلفی دارد که شامل توری های حصاری، توری های مرغی، توری های گابیون، سیم خاردار گلخانه ها، سیم مفتول حرارتی و سیاه و مسی، مش ساده و مش آجدار و غیره می باشد. مفتول ها کابردهای مختلفی در محصولات ساختمانی مثل آرماتوربندی، قالب بندی و همچنین بسته بندی و محصولات زیادی دارد.

هر یک از این محصولاتی که پیش از این ذکر کردیم، می توانند در بخش های مختلف مورد استفاده قرار گیرند. به به عنوان مثال، در بخش ساخت و ساز و پروژه های عمرانی از محصولات مفتولی در قالب بندی ها، آرماتوربندی ها، و همچنین در اجرای سیستم مش و شات در گودبرداری های عمیق به منظور حفظ پایداری گود و ایجاد فضای حفاظ شده استفاده می شود.

خصوصیات محصولات مفتولی

محصولات مفتولی به دلیل مقاومت بسیار بالا می توانند فشار زیادی را به سادگی تحمل کنند. علاوه بر این، دوام و طول این عمر این محصولات بسیار زیاد است. در شرایط کلی و ایده آل محصولات مفتولی می توانند تا 50 سال و یا حتی بیشتر عمر کنند و دوام بیاورند.

محصولات مفتولی را می توان به راحتی فرم داد، زیرا این محصولات از انعطاف پذیری و شکل پذیری بسیار خوبی برخوردار هستند. به این ترتیب، می توان آن ها را به به اشکال مختلف درآورد.

مسئله ای که باعث محبوبیت این محصولات شده است، قیمت مناسب آن ها می باشد. این محصولات را می توان بهترین نوع فلز برای صنایع و صنعت ساختمان سازی به شمار آورد.

پارامترهای تاثیرگذار بر قیمت محصولات مفتولی

همانطور که می دانید قیمت محصولات به عوامل مختلفی بستگی دارد. به عنوان مثال محصولاتی مثل توری حصاری و یا همان فنس که به عنوان حصار در اطراف باغ ها، کارگاه ها و حتی در پروژه های عمرانی استفاده می شوند، یک محصول گالوانیزه ضد زنگ گرم است و می تواند مقاومت بالایی را در مناطق شرجی و با نوسانات دمایی داشته باشد.

بنابراین، فرآیند گالوانیزاسیون بر قیمت آن اثرگذار خواهد بود. فرآیند گالوانیزه در خصوص سیم خاردار حلقوی نیز مطرح می باشد. سیم خاردار حلقوی از جنس مفتول فنری گالوانیزه با کربن بالا و دارای حلقه هایی با قطر ۶۰ تا ۱۰۰ سانتی متر می باشند.

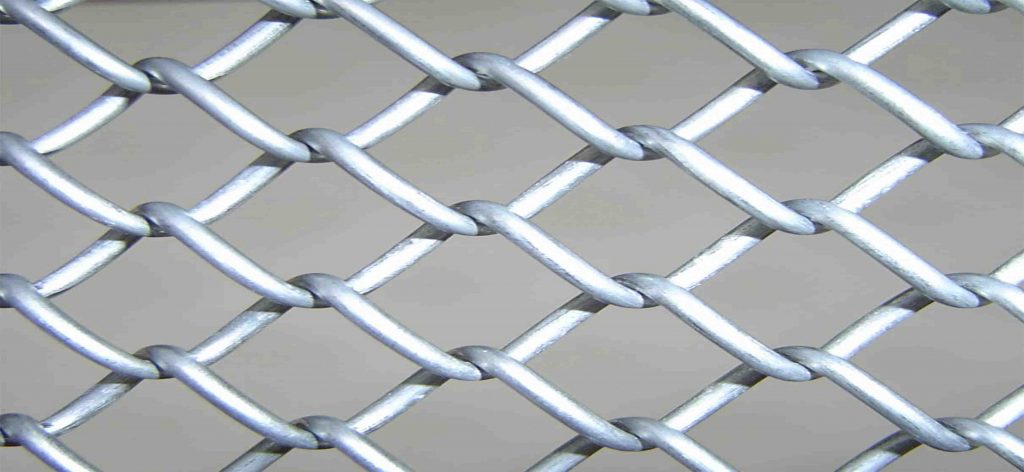

توری حصاری؛ پرکابردترین محصول مفتولی

پرکاربردترین محصول در صنایع مفتولی توری حصاری می باشد که با نام های مثل فنس، حصار یا chain wire fence شناخته می شود . چشمه های لوزی شکل در فواصل مختلف از مشخصه های این محصول زیبا و چشم نواز است.

توری حصاری به دو روش دستی و ماشینی اتوماتیک و در اتفاع های از نیم متر تا 3 متر بافته می شود. مفتول به کار رفته جهت بافت این محصول بین مفتول 2 الی 4.75 متغیر می باشد که این عدد را سفارش مشتری تعیین می کند .

مفتول به کار رفته در تولید این محصول عموماً مفتول گالوانیزه است که در دو حالت گالوانیزه سرد و گالوانیزه گرم در بازار موجود است. مفتول های گالوانیزه سرد موجود در بازار عموماً مفتول های چینی هستند که از قیمت ارزان تر و کیفیت پایین تری برخوردار هستند و مقاومت پایینی در برابر خوردگی و زنگ زدگی دارند.

مقاومت این محصولات به نحوی است که ما اصلا آن را برای مناطق مرطوب با آب و هوای شرجی یا مناطق نزدیک به دریا توصیه نمی کنیم .مفتول گالوانیزه گرم موجود در بازار اکثراً ایرانی بوده و دوام بالایی در برابر شرایط بد آب و هوایی دارد و در مرحله بافت توری دارای انعطاف بالایی در برابر پیچش بوده و مشکلی را به وجود نمی آورد .

طول رول های فنس حصاری عموماً 15 متر بوده که می شود بنا به درخواست مشتری مقدار آن را کم یا زیاد کرد . وزن فنس تولیدی بنا به شرایط تولیدش ( قطر مفتول و اندازه چشمه ) تغییر می کند و هر چه قطر مفتول افزایش پیدا کند یا اندازه چشمه کاهش پیدا کند، رول ها سنگین تر می شوند.

بدیهی است که در صورت کاهش قطر مفتول یا افزایش چشمه فنس حصاری وزن رول تولیدی کاهش خواهد یافت که به طور مستقیم در قیمت این محصول پرکاربرد موثر خواهد بود .

تولید توری حصاری

تولید این محصول در دو نوع کلی انجام می شود. نوع اول با مفتول گالوانیزه گرم و نوع دوم با روکش PVC است .

در نوع اول استفاده از روکش های گالوانیزه گرم سبب افزایش دوام و طول عمر بالای محصول در برابر زنگ زدگی، خوردگی، فرسودگی و شرایط نامساعد آب و هوایی نظیر باد، باران و اشعه UV خورشید گردیده، به طوری که عمر محصول را به بالای 40 سال افزایش می دهد. همچنین رنگ نقره ای حاصل از گالوانیزاسیون زیبایی بسیار بالایی به بافت توری می بخشد .

در نوع دوم روکش PVC بر روی مفتول گالوانیزه گرم نشسته و دوام محصول را دو چندان می کند. استفاده از توری حصاری با روکش PVC عموماً در جاهایی که زیبایی و ظرافت مد نظر ما باشد مثل پارک ها و استادیوم های ورزشی مورد استفاده قرار می گیرد.

ضمن اینکه وجود یک لایه پی وی سی روی مفتول گالوانیزه خود سبب افزایش مقاومت و دوام بسیار بیشتر محصول می گردد. تنوع بالای رنگ در این محصول سبب زیبایی خیره کننده آن می باشد.

تاریخچه تولید پروفیل، مزایا و معایب و روش ساخت آن

تاریخچه پروفیل

تاریخ صنایع همواره نشان داده که از سال های دور مقاطع تو خالی به دلیل ویژگی های منحصر به فردی که دارند، در صنایع مختلف قابل استفاده هستند.

در سال 1890 پلی در اسکاتلند با طول در حدود 521 متر ساخته شد. با توجه به اینکه در آن دوران برای ساخت مقاطع HSS روش تولیدی در دسترس نبود، این پل با به کار گرفتن ورق های رولی به هم پرچ شده بودند، ساخته شد.

پس از آن در همان قرن، اولین تولید کارخانهای مقاطع توخالی که به صورت دایره ای بود توسط برادران مانسمن پیشرفت داده شد که رول های ورق را به صورت اوریب سوراخ کرده و امکان ساخت مقاطع را ممکن ساخت. این پروسه به مرور توسط پیگر پیشرفت داده شد و چند سال بعد، ساخت مقاطع تو خالی با ضخامت کمتر و بدون درز جوش انجام گرفت.

پس از جنگ جهانی دوم و بعد از پیشرفتی که در جوش یکپارچه مقاطع صورت گرفت، صنعت جوشکاری رشد چشمگیری کرد. به راحتی ورق تولیدی این مقاطع به راحتی به یکدیگر جوش خورد و بدون درز جوش به هم جوش خورد تا در نهایت مقطعی تو خالی ساخته شد.

سرانجام برش مورد نیاز مقاطع تو خالی دایره ای و مستطیلی به شکل قابل ملاحضه ای توسعه توسط دستگاهی که مولر اختراع کرد، توسعه یافت.

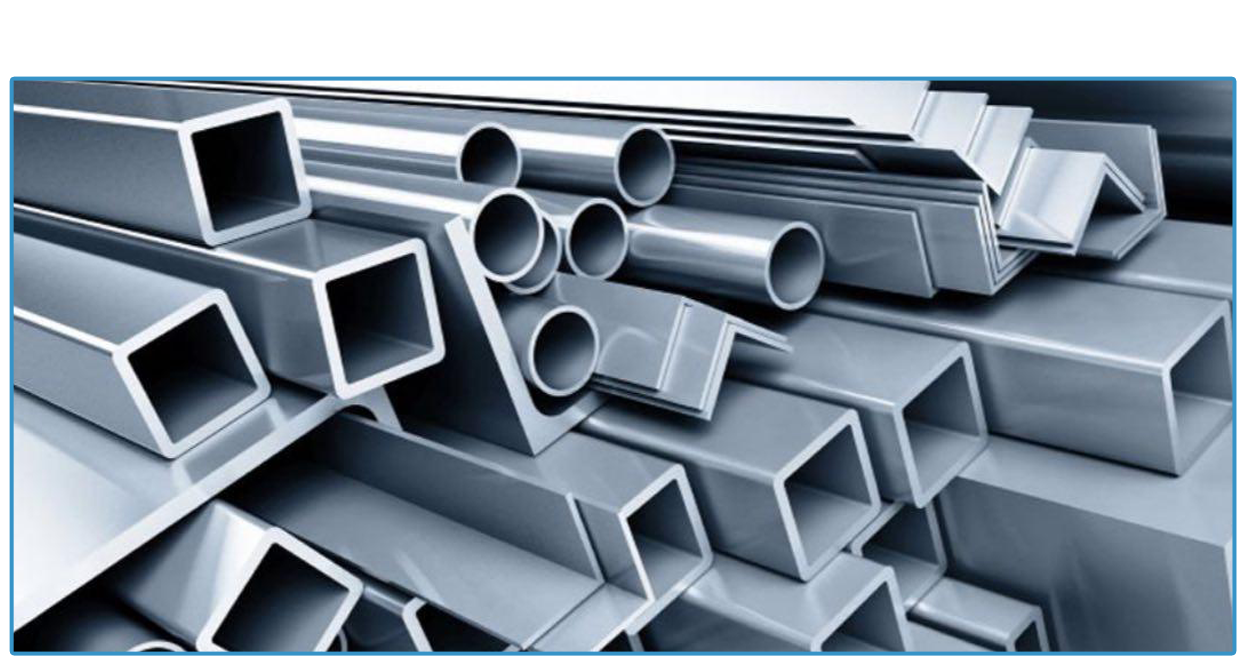

از نظر لغوی می توان گفت که پروفیل به معنای مقاطع ثابت و طول زیاد است که در ساختمان سازی و ماشین سازی به کار گرفته می شود. در این مطلب قصد داریم که شما همراهان گرامی را با کاربردهای پروفیل و روش تولید آن آشنا سازیم.

کاربرد پروفیل

امروزه در صنایع مختلفی از جمله صنعت ساختمان سازی و ماشین سازی از پروفیل استفاده می شود. به طور کلی می توان گفت که بیشترین کاربرد این محصول در ساخت در و پنجره های آهنی است.

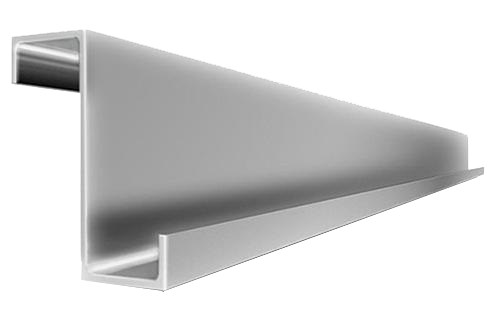

پروفیل ها در شکل های مختلفی وجود دارند. به طور رایج پروفیل ها به دو صورت مربعی و مستطیلی ساخته می شوند. مقاطع کوچک این محصول برای نرده های فلزی استفاده می شود. به طور کلی می توان گفت که پروفیل برای در و پنجره ها، نرده کشی دیوارهای کارخانه، راه پله ها، پیاده روها و خیابان ها استفاده می شود.

مقاطع بزرگتر این محصول با نام ستونی معروف هستند. این مقاطع در ساخت ستون و اسکلت فلزی کابرد دارد.

کابردهای عمده پروفیل

همانطور که پیش از این اشاره کردیم، پروفیل کاربردهای متفاوتی در صنایع مختلف دارد. از جمله کاربردهای پروفیل را می توان در صنعت خودروسازی، در ساخت پایه میز و صندلی دانست. نوع زد این پروفیل جهت پوشش سقف سوله ها استفاده می شود. در مورد درهای بزرگ آهنی نیز می توان از پروفیل نبشی استفاده کرد. علاوه بر این، ساخت کرکره های مغازه ها نیز با استفاده از پروفیل ناودانی می باشد.

روش های تولید پروفیل

پروفیل به روش های مختلفی تولید می شود که هر یک از این روش ها معایب و محاسن مختص خود را دارند. در اینجا به دو روش مستقیم و غیر مستقیم برای تولید آن اشاره خواهیم کرد.

- روش تولید مستقیم

در این روش تولید به وسیله عبور از بین قالب های بالا و پایین و در کنار هرزگردها که طراح با انجام محاسبات از نظر میزان نیرو و زوایای شکل مورد نظر که با توزیع در هر دروازه طراحی گردیده، به تدریج شکل گرفته و پس از جوش خوردن دو لبه ورق توسط جوش های فرکانسی نهایتا در قسمت سایزینگ شکل کامل می گیرد.

پروفیلی که به این روش تولید می شود، در اثر اعمال نیرو از طرف قالب ها و حرارت جوش، کاملا مستقیم نبوده و توسط پیچش گیر با اعمال نیروی دوباره، خمش، پیچش و کمانش آن اصلاح می گردد. پروفیل در حال تولید به وسیله اره اتوماتیک در فواصل 66 متری بریده و به تعداد معین بسته بندی و پس از نصب کارت مشخصات و تایید کنترل کیفی به انبار محصولات منتقل می گردد.

خصوصیات مثبت و منفی این روش

پروفیلی که به این روش تولید می شود از کیفیت مناسبی برخوردار است. علاوه بر این، از زاویه های تیز، ابعاد دقیق و خط جوش ثابت در دیواره بالایی می باشد و انحنای سطحی کمی دارد.

به دلیل اینکه در این روش گوشه ها تیز می باشد و اختلاف قطر نقاط مختلف قالب ها و سرعت خطی متفاوت، استهلاک قالب ها بیشتر می باشد.

پروفیل تولید شده به این روش، از نظر ماشین کاری و عملیات حرارتی به دقت بیشتری نیاز دارد. علاوه بر این، فضای هوایی بیشتر بین ایندکتور و پروفیل و فریت سرعت تولید را کاهش می دهد. در نهایت می توان گفت که این روش نسبت به روش غیرمستقیم دارای سرعت کمتر و راندمان پایین تری خواهد بود.

- روش تولید غیر مستقیم

در این روش تولید پروفیل، در ابتدا در دستگاه اصلی نورد طبق مراحل بالا و یکی از سه روش خم کردن، به لوله تبدیل می شود. بعد از جوش دو لبه، در بخش سایزینگ و پیچش گیر به دلیل فشارهای بالایی، پایینی و جانبی، این لوله به اشکال مختلف تبدیل و یا اینکه در قسمت سایزینگ و پیچش گیر لوله کامل تر می شود. در آخر محصول نهایی تولید و بعد از برش بسته بندی می شود.

ویژگی های مثبت و منفی این روش

در این روش با ساخت یک لوله در قسمت فرمینگ و تعویض حداقل چند قالب در قسمت سایزینگ و یا بردن به دستگاه های بدون جوش دیگر می توان چند نوع پروفیل تهیه نمود. علاوه بر این، داشتن تنوع با حداقل ماشین لوله سازی امکان پذیر است. ضمناً چون فاصله هوایی بین ایندکتور و لوله به حداقل ممکن و قطر انتخابی می تواند به بالاترین اندازه ممکن برسد از حداکثر توان دستگاه جوش می توان استفاده کرد و سرعت تولید نسبت به روش مستقیم بیشتر خواهد بود.

قالب ها منحنی شکل و ساخت با دستگاه راحت تر و در عملیات حرارتی احتمال شکستن به دلیل عدم وجود گوشه های تیز بسیار کمتر می باشد ولی از نظر کیفیت، گوشه ها گردتر و اندازۀ اضلاع و خط جوش و انحنای سطحی با دقت پایین تر نسبت به روش مستقیم خواهد بود.

چنانچه تولید لوله صرفاً برای تهیه لوله گاز و یا آب باشد قطر لوله را در قسمت جوش حدود نیم میلی متر بیشتر از قطر نهایی ساخته و این میزان اضافه قطر لوله را با افزایش سرعت خطی به وجود آمده در اثر افزایش قطر قالبها در هر دروازه (۵/۰ تا ۲/۰) میلی متر در سایزینگ تقلیل داده و عملاً لوله را کشیده و گرد می نمایند. این روش برای قوطی، تیرآهن، نبشی و ناودانی نیز کاربرد دارد.

مصرف انواع پروفیل

همانطور که پیش از این اشاره کردیم، پروفیل ها انواع مختلفی دارند. پروفیل های مربع و مستطیل با مقاطع کوچک به عنوان نرده های فلزی برای در و پنجره منازل، کناره راه پله ها و همچنین نرده کشی اطراف دیوارهای کارخانجات و زمین های محصور شده و نرده پیاده روها و خیابان ها به کار می روند.

پروفیل های مربع و مستطیل یا به اصطلاح قوطی با مقاطع بزرگ تر که معروف به ستونی می باشند، موارد استفاده متعددی در صنعت و ساختمان سازی دارند. این پروفیل ها که در مقاطع مربع ساخته می شوند و ضخامت آن ها از ۵/۱ تا ۸ میلی متر می باشند، می توانند در ساختن ستون و اسکلت فلزی ساختمان ها به کار روند. همچنین اگر این پروفیل ها با مشخصات فیزیکی قابل اطمینانی ساخته شوند، می توانند در ساختن شاسی تریلرها و نفت کش ها استفاده شوند. از پروفیل های قوطی مربع و مستطیل در صنایع خودروسازی نیز استفاده می شود. از پروفیل های قوطی مربع در ساختن پایه میز و صندلی نیز استفاده می گردد.

پروفیل هایی که به صورت Z تهیه می شوند اکثراً برای پوشش سقف سوله ها بکار می روند.

پروفیل های نبشی و ناودانی با روش نورد سرد نیز تولید می شوند. از پروفیل های نبشی می توان در ساختن چهارچوب درهای بزرگ آهنی و انواع قالب های فلزی به کار رفته در ماشین آلات استفاده کرد. ناودانی های کوچک در مواردی مثل کرکره های مغازه ها به کار می روند.