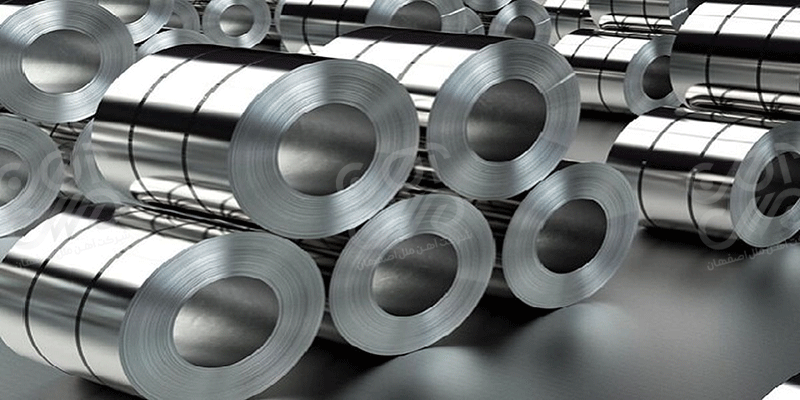

ورق فولادی یکی از پرمصرف ترین محصولات فولادی است.ورق فولادی به دو دسته تقسیم می شود: ورق سرد و ورق گرم

نوسان قیمت ورق تاثیر بسزایی در قیمت گذاری قطعات صنعتی دارد.بهتر است قبل از خرید این نوع محصول فولادی با خواندن این مقاله آشنایی کلی پیدا کنید.

مجتمع فولاد مبارکه اصفهان

این مجموعه از سال 1372 فعالیت گسترده ای در صنعت فولد سازی دارد و یکی از بزرگترین تولید کننده های ورق در ایران شناخته می شود.

مجتمع فولاد مبارکه یک از بزرگ ترین کارخانه های تولید فولاد در کشور است.مجموعه های فولاد سبا، فولاد امیرکبیر کاشان و فولاد هرمزگان زیر مجموعه ی فولاد مبارکه ی اصفهان می باشد.

مجموعه ی فولاد مبارکه ی اصفهان محصولاتی همچون ورق سیاه، ورق آجدار، ورق گالوانیزه ، ورق رنگی، ورق قلع اندود و …را تولید می کنند که در ادامه با آین محصولات به طور خلاصه آشنا می شوید.

مجتمع فولاد مبارکه اصفهان

ورق سیاه مبارکه

برای تولید انواع ورق سرد از ورق سیاه به عنوان محصول اولیه استفاده می شود. مجموعه ی فولاد مبارکه ی اصفهان یکی از اصلی ترین تولید کننده های ورق سیاه در ضخامت های 16 و 18.5 میلیگتر به صورت کلاف است.

فولاد مبارکه از اصلی ترین تولیدکنندگان ورق سیاه در ایران است.

ورق آجدار مبارکه

این نوع محصول هم یکی از محصولات مجتمع فولاد مبارکه ی اصفهان است و محصول تولید شده در ضخامت های 2 تا 6 میلیمتر و عرض 1000 تا 1500 میلیمتر را در بازار ارائه می کند.

ورق گالوانیزه مبارکه

روش تولید این محصول به صورت غوطه وری پیوسته است.

این محصول به روش غوطه وری پیوسته تولید می شود. ضخامت ورق گالوانیزه مبارکه بین 0/25 تا 2 میلیمتر و عرض 750 نت 1510 میلیمتر با وزن 3 تا 20 تن است که به صورت کلاف عرضه می شود.ظرفیت تولید ورق گالوانیزه مبارکه حدود 200 هزار تن در سال است.

ورق رنگی مبارکه

ظرفیت تولید سالانه ی این محصول در مجموعه ی فولاد مبارکه ی اصفهان، 100 هزار تن در سال است.

ورق رنگی مبارکه در ضخامت 0/25 تا 1/5 میلیمتر و عرض 750 تا 1500 میلیمتر با وزن کلاف 3 تا 12 تن، تولید می شود. مجموعه فولاد مبارکه یکی از بزرگترین تولیدکنندگان ورق رنگی داخل کشور می باشد.

ورق قلع اندود مبارکه

ظرفیت تولید سالانه ی این محصول در مجموعه ی فولاد مبارکه ی اصفهان1 میلیون و 30 هزار تن در سال است.

ضخامت ورق قلع اندود تولیدی بین 0/18 تا 0/4 میلیمتر با عرض بین 600 تا 1000 میلیمتر می باشد،

که به هم به صورت کلاف و هم به صورت بسته ای در بازار عرضه می شود و وزن هر کلاف 2 تا 16 تن و وزن هر بسته 1 تا 2 تن است.

مجتمع فولاد گیلان

مجتمع فولاد گیلان در سال 1382 در شمال ایران فعالیت دارند که به عنوان اولین وو بزرگترین کارخانه ی خصوصی در کشور تاسیس شد.

مجتمع فولاد گیلان

این مجموعه یکی از بزرگترین تولید کننده ی ورق فولادی در بخش خصوصی است که سالیانه 5.2 میلیون تن نورد گرم و 500 هزار تن نورد سرد در بازار ارائه می کند.

ورق گرم گیلان

این مجموعه ظرفیت تولید سالانه 1 میلیون و 600 هزار تن محصول ورق گرم را دارد. ضخامت ورق گرم گیلان بین 2 تا 17 میلیمتر می باشد. همچنین محدوده عرض ورق گرم گیلان بین 600 تا 1420 میلیمتر می باشد. همچنین وزن هر کلاف ورق گرم گیلان حداکثر 20 می باشد.

ورق سرد گیلان

فولاد گیلان ظرفیت تولید سالانه 500 هزار تن ورق نورد سرد شده را دارد. ضخامت ورق سرد گیلان بین 0/17 تا 5 میلیمتر می باشد. همچنین ورق سرد گیلان بین 600 تا 1650 میلیمتر عرض دارد. حداکثر وزن هر کلاف این نوع ورق 30 تن می باشد. کارخانه نورد گیلان یکی از بزرگترین واحدهای تولید کننده ورق سرد در کشور است.

ورق گالوانیزه گیلان

ظرفیت تولید سالانه ورق گالوانیزه گیلان 180 هزار تن است. این محصول در ضخامت 0/2 تا 2 میلیمتر و عرض بین 714 تا 1250 تولید می شود.

فولاد اکسین اهواز

شرکت فولاد اکسین در سال ۱۳۸۴ به ثبت رسید. فولاد اکسین اهواز به عنوان یکی از واحدهای بزرگ تولید کننده ورق در کشور دارای به روز ترین خط نورد مقاطع تخت فولادی می باشد. تجهیزات نورد این کارخانه قابلیت نورد عرضی را نیز در اختیار قرار می دهد.

ورق A283 اکسین

این مجموعه ورق A283 در گرید C را در ضخامت های 8 تا 150 میلیمتر و عرض 1100 تا 4500 میلیمتر تولید می کند. این محصول به صورت شیت و در طول های 2500 تا 24000 میلیمتر راهی بازار می شود. فولاد اکسین اهواز را می توان به روز ترین تولید کننده ورق آلیاژی در ایران شناخت.

ورق A516 اکسین

فولاد اکسین تولید کننده ورق A516 در گرید 70 می باشد. ضخامت این محصول فولاد اکسین بین 8 تا 120 میلیمتر است. همچنین عرض این ورق بین 1100 تا 4500 میلیمتر می باشد. این نوع ورق به صورت شیت در طول های 2500 تا 24000 میلیمتر تولید می گردد.

فولاد کاویان

کارخانه فولاد کاویان دارای بیش از ۳۰سال سابقه در صنعت تولید آهن آلات و همچنین به صورت تخصصی در حوزه نورد، فعالیت دارد. این مجموعه جز بزگترین واحدهای تولید کننده ورق در داخل کشور است.

ورق سیاه کاویان

این واحد صنعتی با ظرفیت تولید بیش از ۸۴۰ هزار تن ورق سیاه در سال، تولیدات خود را با عرض بین ۱۲۵۰تا ۱۵۰۰میلیمتر و ضخامت بین ۸ تا ۲۰میلیمتر تولید می شود.