بعضی از ورق هایی که بر روی آن ها عملیات پانچ صورت می گیرد به شرح زیر هستند:

- ورق سیاه (ورق تولید شده از طریق فرآیند نورد گرم)

- ورق آلومینیوم

- ورق گالوانیزه (به آن ورق سفید هم گفته می شود)

- ورق روغنی (ورق تولید شده از طریق فرآیند نورد سرد)

مجموعه آهن ملل مناسب ترین قیمت میلگرد کارخانه ها و برندهای مختلف را به مشتریان عزیز ارائه میکند.

نحوه ی تولید ورق پانچ

اولین ورق های پانچ در قرن نوزدهم میلادی تولید کرده اند(تقریبا حدود ۱۵۰ سال پیش) که در آن زمان از این ورق ها در غربالگری زغال سنگ استفاده می کردند.

حال به بررسی نحوه تولید ورق مشبک در آن زمان می پردازیم:

کارگران معادن زغال سنگ برای غربالگیری و فیلتر کردن اندازه های متفاوت زغال سنگ از ورق مشبک و پانچ استفاده میکنند، به همین خاطر در گذشته مجبور بودند که با این امکانات کم سوراخ هایی را روی ورق ها ایجاد کنند.

همان طور که می دانید این کار به صورت دستی باعث هدر رفتن منابع می شد که به برخی از این موارد اشاره می کنیم:

- هدر رفتن زمان زیاد

- نیازداشتن به نیروی کار زیاد

گذر زمان باعث شد تجهیزات جدید و پیشرفته ای اختراع شود و باعث شور این مشکل را حل کند.

دستگاه هایی که با آن ها عملیات پانچ صورت می گیرد

امروزه از دستگاه های زیادی به منظور عملیات پانچ روی ورق ها استفاده می کنند که به برخی از آن ها اشاره می کنیم:

- پرس پانچ

- دستگاه CNC

- لیزر

حال به ارائه توضیحاتی از این دستگاه ها می پردازیم:

پرس پانچ

برای ایجاد سوراخ در مواد خام از پرس پانچ استفاده میشود. در حقیقت پرس پانچ پرس ماشینی است که با استفاده از آن می توان بسیار راحت و کنترل شده سوراخ هایی را بر روی قطعات با ابعاد مختلف ایجاد کرد.

این پرس ها تقریبا دستگاه های بزرگی هستند که فریم بیرونی آن ها معمولا به صورت C یا H هستند.

پرس هایی که به شکل C هستند سنبه هیدرولیکی دارند که در قسمت بالایی دستگاه قرار دارند.

به همین جهت تشخیص قابلیت دستگاه پرس چندین پارامتر نقش اساسی ایفا می کنند که به برخی از این موارد در این قسمت اشاره می کنیم:

- نرخ نیرو

- تک مرحله ای یا چند مرحله ای بودن

- مصرف انرژی و توان

- میزان ایمنی

- نوع فریم (C شکل یا H شکل)

- کارایی و سرعت

دستگاه CNC

دستگاه CNC مخفف عبارت Control Computer Numerical است.

همه دستگاه هایی که تمام فرآیند کنترل آن از طریق کامپیوتر صورت می گیرد به آن ها دستگاه های CNC گفته می شود.

نسل های ابتدایی این دستگاه ها از کامپیوترها استفاده نمی کردند و ساختار بسیار ساده ای داشتند. براساس منطقی برنامه ریزی شده دستگاه دستوراتی که در آن اعمال می شد را درک می کرد و عملیات مورد نظر را پیاده سازی می کرد.

دستگاه CNC این قابلیت را دارد تا از طریق یک سری منطق ها و کدهای ریاضی عملیات را به سادگی انجام دهد. برای مثال می خواهیم عملیات A، N بار صورت پذیرد در این صورت کنترل کننده دستگاه برنامه حرکتی مد نظر را تنها یک بار برنامه ریزی می کند سپس به صورت خودکار عملیات انجام می شود.

به کمک این دستگاه کاربردی می توان با سرعت بالایی عملیات مد نظر را انجام دهد و در زمان و هزینه صرفه جویی کنیم.

نکته: زبان برنامه نویسی دستگاه CNC، جی کد است. اکثر ماشین های ابزار کنترل عددی معمولا به این زبان نوشته شده اند. این زبان اولین بار در سال ۱۹۵۰ میلادی در سال ۱۹۵۰ در دانشگاه MIT تعریف شد.

در این دستگاه ورق مد نظر را در راستای محورهای افقی قرار می دهند با قرار گیری این دستگاه زیر رام این دستگاه طرح مد نظر در زمان بسیار کمی بر روی ورق نقش می بندد.

دستگاه لیزر

این دستگاه یک نوع دستگاه CNC است همان طور که در قسمت بالا اشاره کردیم تمامی دستگاه ها که کنترل آن ها از طریق کامپیوتر باشد نوعی دستکاه سی ان سی به شمار می آید.

به منظور استفاده از این دستگاه باید طرح دلخواه را با کمک نرم افزارهای گرافیکی تولید کنیم و آن را به دستگاه لیزر انتقال دهیم. در این صورت با فشردن یک دکمه فرآیند برش به صورت خودکارانجام می شود.

این دستگاه در بازار مورد استفاده فراوان قرار می گیرد و به طورعمده وجود دارد. عملیات برش مورد نظر را خیلی سریع انجام می دهد. تنها چند دقیقه بعد از طراحی طرح مورد نظر خود می توانید نمونه را تهیه کنید.

نحوه ی تولید ورق مشبک

حال قصد داریم فرآیند تولید ورق پانچ را به طور جزئی تر مورد بررسی قرار دهیم.

به منظور تولید ورق پانچ همان طور که در ابتدا مقاله مطرح کردیم از ورق هایی با جنس های متنوع در ضخامت های مختلف استفاده می کنند.

روی سطح ورق های فلزی باید حفره هایی ایجاد شود، اینجاست که نیاز به دستگاه پانچ احساس می شود.

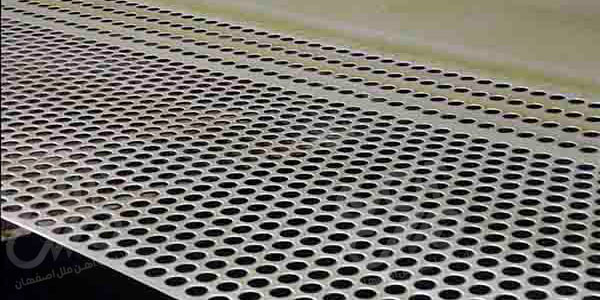

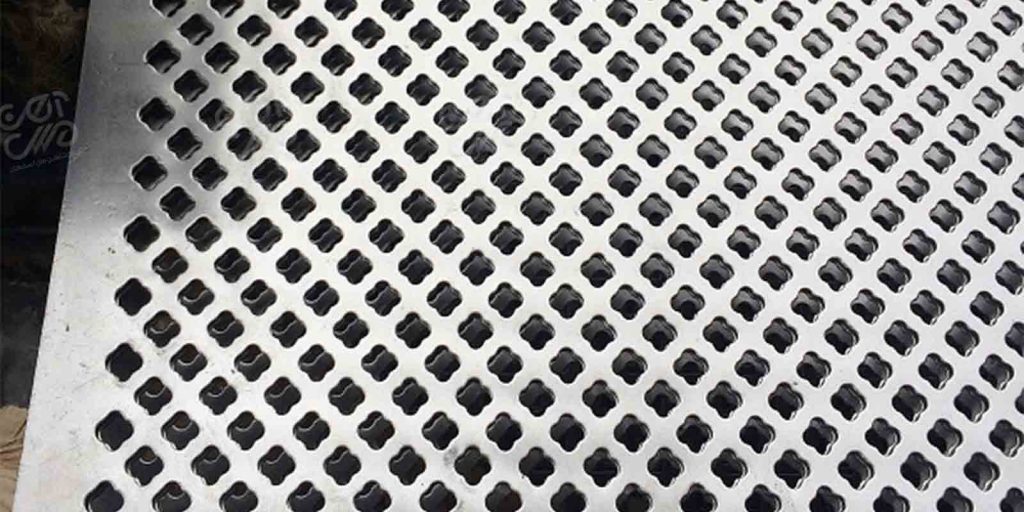

حفره های روی ورق می تواند شکل های متعددی داشته باشند مانند مربع، دایره و مستطیل.

گاهی مشاهده کرده اید که بر روی ورق های فلزی حفره هایی با اشکال بسیار پیچیده وجود دارد، به منظور ایجاد همچین حفره هایی محاسبات پیچیده ای صورت می گیرد و در نهایت ورق ها در زوایه های متعددی از زیر دستگاه پانچ عبور می کنند.

ورق های پانچ چند نوع دارند؟

ورق های پانچ تولید شده به طور معمول در سایزهای ۲*۱ موجود هستند ولی در ابعاد مورد نیاز مشتری نیز برش داده می شوند. ورق های پانچ می تواند در ضخامت های مختلفی تولید شوند که به برخی از ضخامت ها اشاره خواهیم کرد:

ورق پانچ گالوانیزه معمولا ضخامتی بین ۰/۲۲ تا ۸ میلی متر دارد.

ورق مشبک روغنی معمولا ضخامتی بین ۰/۵ تا ۱/۵ میلی متر دارد.

ورق مشبک سیاه معمولا ضخامتی بین ۲ تا ۲۰۰ میلی متر را دارد.

پرکاربردترین ورق های مشبک موجود در بازار

ورق مشبک استیل و آجدار از ورق های پانچ پرکاربرد در بازار هستند.

ورق پانچ استیل

ورق های استیل به دلیل مقاومت بالایی که دارند و زنگ نمی زنند کاربرد زیادی دارد. این ورق ها در صنعت مورد استفاده فراوان قرار می گیرند. میزان کروم در ورق های پانچ استیل حدود ۵ درصد است. اما حداقل کروم ورق های استیل ۱۲ درصد است.

در صنایع مختلفی از این ورق ها استفاده می کنند از جمله: گاز، نیروگاه، نفت، آب و هوا.

ورق پانچ آجدار

این ورق ها از نوع ورق های گرم هستند بیش تر در جاهایی استفاده می شود که امکان سر خوردن افراد وجود دارد مانند ورق های شیروانی، کف اتومبیل، وانت بار و ساخت دستگاه های صنعتی.

بیش ترین میزان ورق آجدار را کارخانه فولاد مبارکه اصفهان تولید می کند.

علاوه بر ضخامت، طول و عرض ورق های مشبک آجدار اندازه سوراخ برشها نیز از اهمیت بالایی برخوردار هستند. به سوراخ چشمه ها، چشمه گفته می شود و واحد اندازه گیری چشمه ها میلی متر است.

Source : ورق مشبک چیست؟