خرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیخرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیفولاد چیست، طبقه بندی آن براساس ترکیبات شیمیایی

در هرکشور مصرف فولاد تابع سطح توسعه یافتگی آن و توسعه یافتگی خود انعکاسی میباشد.

از فولاد به عنوان شاخص توسعه استفاده میشود مانند سطح درآمد، درجه تخصصی شدن اقتصاد کشور، رشد بخش های صنعتی کشور و نیاز به ساختمان های مسکونی و غیره میباشد.

تعریف فولاد

به انواع بیشمار از آلیاژهایی که عنصر اصلی آنها را آهن تشکیل میدهد، فولاد میگویند.

مهمترین ماده آلیاژی فولاد، کربن میباشد البته ممکن است مواد آلیاژی دیگری به میزان کم و زیادتر از انواع مختلف فولاد یافت میشود.

حجم کربن موجود در فولاد ممکن است بین 3 تا 1.5 درصد متغیر باشد حتی در موارد محدودی ممکن است به 2.25 درصد برسد. آلیاژ فولاد کمتر از 50 درصد آهن دارد.

معرفی فولاد

عموما فرم خام چدن را آهن خام میگیوند همچنین به آلیاژهایی که بیش از 1.5 درصد کربن داشته باشند چدن میگویند.

طبقه بندی فولاد براساس ترکیبات شیمیایی

براساس ترکیبات شیمیایی طبقه بندی فولاد شامل:

فولادهای کربنی

پرمصرف ترین نوع فولاد، فولادهای کربنی هستند همچنین فولادهای کربنی شامل آهن و حداکثر یک درصد کربن میباشد.

مقدار کربن در انواع فولادها متفاوت میباشد که این موضوع اختلاف میان فولادها میباشد.

انواع فولاد کربن باتوجه به درصد کربن موجود در آن به 3 دسته طبقه بندی میشود که عبارتند از:

- فولاد کم کربن

فولاد کم کربن 0.25 درصد حداکثر کربن دارد و در کارهای مهندسی و سازه به مقیاس وسیعی استفاده میشود.

- فولاد با کربن متوسط

فولاد با کربن متوسط بین 0.25 تا 0.7 درصد کربن دارد که اکثرا در اجزای قطعات متحرک به کار گرفته میشود.

- فولاد پر کربن

فولاد پرکربن بین 0.7 تا 1 درصد و به ندرت تا 105 درصد کربن داشته همچنین در تولید ابزار مهندسی و تولید سکه استفاده میشود.

تفاوت اصلی این نوع از فولادها در سهولت ماشین کاری، جوشکاری، مقاومت در برابر پاره شدن، سختی و از این گونه ویژگی ها است.

فولادهای آلیاژی

فولادهای آلیاژی دارای مقادیری کربن است که خصوصیات آن را معمولا عناصر شیمیایی اضافه شده به فولاد تعیین میکند.

بعضی از این قبیل عناصر شیمیایی باعث سختی فولاد و باعث استحکام فولاد میشود همچنین تعدادی از آنها باعث استحکام و تعدادی باعث افزایش مقاومت در برابر خوردگی میشود.

انواع فولاد آلیاژی شامل:

- فولاد آلیاژی منگنز دار

- فولاد آلیاژی کرم دار

- فولاد آلیاژی کرم- مولیبدن

- فولاد آلیاژی نیکل – کرم مولیبدن

فولاد زنگ نزن

فولاد ضدزنگ همان فولاد معمولی میباشد که بر روی یک یا دو طرف آن ورقه ی نازکی ضد رنگ کشیده شده است.

مهمترین ماده آلیاژی کننده فلزی عنصر کرم میباشد که در تولید فولاد ضد زنگ به همراه آهن، کربن، منگنز و سیلیس به کار گرفته میشود.

متداول ترین فولاد زنگ نزن حدود 8 درصد نیکل دارد.

همچنین برای تولید فولاد ضدزنگ از فلزات مختلف دیگر نیز استفاده میشود.

کاربرد فولاد ضد زنگ

- ساخت قطعات موتور جت

- وسایل و لوازم شیمیایی

- ساخت کارد و چنگال

- لوازم پخت و پز

- دستگاه های مخصوص برش

به کار گرفته میشود.

طبقه بندی براساس شکل ظاهری

در هر کشوری طیقه بندی و تعریف های مربوط به فرآورده های نهایی آهن آلات متفاوت میباشد. فرآورده ها به طور کلی به دو گروه کلی تبدیل میشود:

- فرآورده های طولی

فرآورده های طولی شامل قطعات سبک و سنگین فولادی از قبیل ریل راه آهن، انواع میله و مفتول، سپری، نبشی، میلگرد میباشد.

- فرآورده های تخت

فرآورده های تخت شامل کویل حاصل از نورد سرد، انواع ورق فولادی، تسمه حاصل از نورد گرم، تسمه حاصل از نورد سرد میباشد.

در حال حاضر در ایران طولی از نظر نوع و کاربرد به تیرآهن ، میلگرد، مفتول ، نبشی ، ناودانی ، تسمه و سایر قطعات کم مصرف تر مانند ریل راه آهن قطعات طولی می گویند که می توان آن ها را به سه گروه زیر تقسیم بندی کرد:

- مقاطع سبک

- مقاطع متوسط

- مقاطع سنگین

source: فولاد چیست، طبقه بندی آن براساس ترکیبات شیمیایی

بررسی فرآیند تولید آهن آلات

در هرکشور مصرف فولاد تابع سطح توسعه یافتگی آن و توسعه یافتگی خود انعکاسی میباشد.

از فولاد به عنوان شاخص توسعه استفاده میشود مانند سطح درآمد، درجه تخصصی شدن اقتصاد کشور، رشد بخش های صنعتی کشور و نیاز به ساختمان های مسکونی و غیره میباشد. در این مقالهخ قصد داریم به شرح و بررسی فرآیند تولید آهن آلات بپردازیم بنابراین تا پایان این مقاله با مجموعه ی ما همراه باشید.

فرآیند تولید آهن آلات

در کشورهای مختلف جهان دو روش برای تولید آهن آلات وجود دارد:

- کوره بلند (کنورتور)

- احیا مستقیم یا کوره الکتریکی

برای تولید آهن آلات به شرایط خاص هرکشور همچنین به نوع مواد اولیه و انرژی قابل دسترس بستگی دارد.

کشوری که منابع آن ذغال سنگ مرغوب میباشد روش کوره بلند مقرون به صرفه میباشد و در کشوری که منابع سرشار آن گاز طبیعی میباشد روش احیا مستقیم آن مقرون به صرفه میباشد.

برای تولید آهن آلات در کارخانه ذوب آهن اصفهان از روش کوره بلند استفاده میشود و در مجتمع های فولاد مبارکه و اهواز برای تولید آهن آلات از روش احیا مستقیم استفاده میشود.

تولید آهن آلات با استفاده از روش کوره بلند

با استفاده از روش سنتی تولید آهن آلات سابقه ی طولانی دارد.

در سال 1600 میلادی در انگلستان اولین کوره تولید شد و از سال 1800 میلادی استفاده تجارتی با روش گرم کردن هوای ورودی آغاز میشود.

برای تولید فولاد پس از استخراج سنگ آهن از معدن به روش کوره بلند که همان روش سنتی میباشد خرد و به اندازه موردنظر الک میشود و به انبار سنگ آهن انتقال داده میشود.

سنگ آهن پس از خرد شدن به همراه مقداری پودر کک ابتدا به قسمت آلگومداسیون منتقل و از آنجا وارد کوره بلند میشود.

برای شارژ کوره بلند به صورت لایه هایی از سنگ آهن ، کک و سنگ آهک انجام میشود سپس به وسیله ی لوله های دمش هوای داغ به داخل کوره دمیده میشود.

بنابراین هنگام سرازیر شدن کوره سنگ آهن احیا شده به علت گرمای زیاد ذوب شده و در قسمت تحتانی کوره جمع میگردد.

آهن خام مذاب پس از مدت زمانی معین از کوره تخلیه شده سپس به همراه آهن قراضه به کنورتور انتقال داده میشود.

آهن خام مذاب در داخل کنورتور درجه حرارت و ترکیبات لازم را بر اثر دمیدن اکسیژن به دست می آورد.

فرآیند تولید آهن آلات

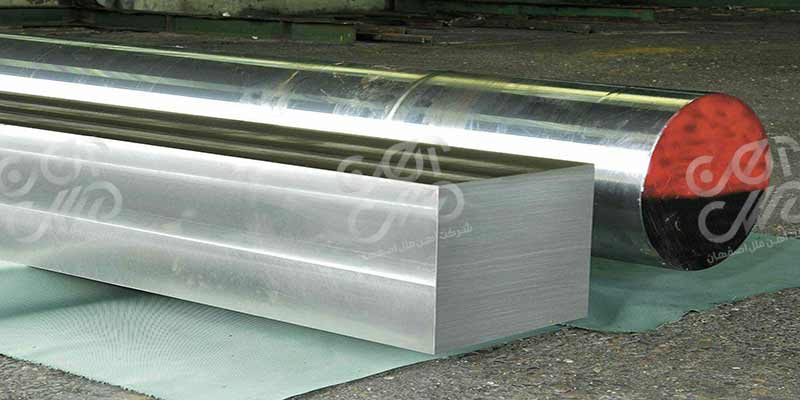

سپس فولاد تولید شده در قالب ریخته شده و به صورت شمش، بیلت و یا بلوم به کارخانه نورد منتقل میشود تا در نتیجه محصول نهایی ساخته شود.

تولید آهن آلات با روش احیا مستقیم

سنگ آهن در این روش در کنار زغال احیا داده میشود و به صورت آهن اسفنجی در می آید.

در گذشته آهن اسفنجی به دست آمده را به وسیله چکش کاری فرم میدادند تا به آهن آلات تبدیل شوند.

اولین مرحله ی تولید آهن آلات از سنگ آهن بوده و با استفاده از تکنولوژی از روش احیا مستقیم در مقیاس وسیع و در حقیقت از تکنولوژی پیشرفته امروزی و با توجه به این روش قدیمی نشات میگیرد.

در سال 1869 میلادی برای اولین بار از کوره احیا مستقیم استفاده میشد همچنین در سال 1952 از کوره احیا مستقیم استفاده تجارتی با استفاده از گاز طبیعی انجام میشد.

استفاده از روش احیا مستقیم سنگ معدن تغلیظ شده از ابتدا به گندله تبدیل کرده سپس بعد از جدا کردن گندله های ریز بقیه گندله ها به واحد احیا مستقیم منتقل میشود.

حالت جامد گندله بدون اینکه تغییر کند احیا میکنند به عبارت دیگر اکسیژن اکسیدهای آهن را از آن جدا میکنند.

در آنجا بدون آنکه حالت جامد گندله تغییر کند آن را احیا نموده به عبارت دیگر اکسیژن اکسیدهای آهن را از آن جدا می نمایند.

آهن اسفنجی تولید شده از احیا مستقیم با درصدی از آهن قراضه جهت ذوب وارد کوره های قوس الکتریکی میشود.

در حقیقت ناخالصی موجود در آهن اسفنجی در این مرحله تغلیظ شده و همراه با مقدار کمی اکسید آهن به صورت سرباره از فولاد مذاب جدا میشود.

فولادی که از طریق کوره های بلند به وجود می آید را میتوان با روش ریخته گری به ظاهری مناسب برای ارسال به کارخانه ی نورد تبدیل کرد.

source: بررسی فرآیند تولید آهن آلات

هیدروفرمینگ و فرآیند تولید قطعه در آن

در سال 1980 میلادی توسعه صنعتی هیدروفرمینگ آغاز شد، هیدروفرمینگ یکی از فرآیندهای شکل دهی به فلزات میباشد.

در ادامه به معرفی هیدروفرمینگ به همراه مزایا و معایب آن همچنین فرآیند هیدروفرمینگ لوله و ورق میپردازیم بنابراین تا پایان این مقاله با مجموعه ی ما همراه باشید.

هیدروفرمینگ چیست؟

همانگونه که ذکر کردیم هیدروفرمینگ یکی از فرآیندهای شکل دهی به فلزات میباشد.

برای فرم دهی اشکال در روش هیدروفرمینگ ابتدا داخل قالب مواد اولیه ریخته شده سپس مایع بعد از بسته شدن قالب به داخل قالب با فشار قوی تزریق و شکل قالب را به مواد درون خود میدهد.

در نهایت پس از باز شدن قالب و بعد از تخلیه مایع، قطعه از داخل قالب خارج میشود.

مزایای استفاده از روش هیدروفرمینگ

- کاهش مراحل تولید

- کاهش زمان تولید

- کاهش هزینه های تولید

- کاهش سایش ابزار مصرفی

- کاهش تجهیزات متعدد برای تولید قطعات

- کاهش خرابی قالب و افزایش طول عمر قالب

- کاهش وزن قطعات تولید شده که همان بهینه سازی به شمار میرود.

- حذف فرایند جوشکاری در تولید قطعات حساس

- حذف آلودگی صوتی در محیط کار

- عدم نیاز به قالب های متعدد

هیدروفرمینگ

معایب استفاده از روش هیدروفرمینگ

عیب روش هیدروفرمینگ مانند دیگر روش های فرم دهی، شکل دهی فلزات میباشد در این فرآیند موانع و محدودیت هایی وجود دارد که سبب ایجاد عیوبی در قطعه شکل داده شده میشود.

این فرآیند بسته به نوع محدودیت هایی که دارد میتوان عیوب موجود در آن را در 3 گروه دسته بندی کرد:

- پارگی یا ترکیدگی

اگر فشار داخلی سیال نسبت به تغذیه محوری بسیار بالا باشد که جابجایی محوری فرصت جبران کاهش ضخامت را نداشته باشد پدیده ی پارگی یا ترکیدگی رخ میدهد.

همچنین هرگاه در ناحیه ای از پوسته یک ناپایداری موضعی بر اثر نیروی کششی به وجود آید یک تغییر شکل موضعی در آن ناحیه ایجاد شده که منجر به نازک شدن جداره و در نهایت پارگی رخ میدهد.

- چروکیدگی

چروکیدگی زمانی اتفاق میفتد که قطعه تحت تنش فشاری محوری قرار گرفته و سبب ایجاد یک قطعه معیوب شود همچنین وقوع پدیده ی چروکیدگی بستگی به شکل هندسی قطعه اولیه دارد.

- کمانش

پدیده کمانش دقیقا همانند چروکیدگی زمانی اتفاق میفتد که قطعه تحت تنش فشاری محوری قرار گرفته و سبب ایجاد یک قطعه معیوب شود همچنین وقوع پدیده ی کمانش بستگی به شکل هندسی قطعه اولیه دارد.

این عیوب و ناپایداری های ذکر شده زمانی رخ میدهد که نتوان بین نیروهای داخلی و خارجی تعادل برقرار کرد یا هنگامیکه تنش و کرنش در یک جز به مقدار بحرانی خود برسد.

کاربرد هیدروفرمینگ

در صنایع خودروسازی از هیدروفرمینگ برای ساخت قطعاتی چون

- برخی از قسمت های بدنه و قسمت های رادیاتور

- شاسی خودروهای اسپرت

- اکسل

- سیستم اگزوز

- فریم

مورد استفاده قرار میگیرد.

طبق بررسی مهندسین متخصص شاسی تولید شده از روش هیدروفرمینگ از نظر وزنی 36% سبک تر، همچنین استحکام پیچشی آن 1.5 برابر بیشتر از شاسی های تولید شده به روش مونوکوک میباشد.

فرآیند تولید قطعه در روش هیدروفرمینگ

مواد اولیه در ابتدا با ابعاد موردنیاز بریده شده سپس در قالب در محل از قبل تعیین شده جایگذاری میشود.

طرف دیگر قالب در واقع نگهدارنده مواد اولیه میباشد که روی ورق با پروفیل نشسته سپس عمل تزریق انجام میشود.

سپس قالب بسته شده و مایعی با دبی و فشار زیاد به فضای قالب اما کنترل شده تزریق میشود و محصول ما مثل ورق یا پروفیل به دیواره طرف دیگر قالب فشرده و شکل قالب را به آن می دهد.

برای به وجود آوردن فشار زیاد در این دستگاه از دو مایع روغن و آب استفاده میشود،به علت فراوانی و ارزان بودن روغن و آب مایع، روغن تامین کننده نیروی کاری و آب مایع عمل کننده فرآیند بوده همچنین سیستم عملکرد این دو مشابه سرنگ میباشد.

پدیده هیدروفرمینگ به طور کل به دو دسته ی

- هیدروفرمینگ لوله ای

از هیدروفرمینگ لوله ای بیشتر در تولید قطعاتی مانند سهراهی ها، اتصالات و… استفاده می شود.

- هیدروفرمینگ ورقی

هیدروفرمینگ ورقی بیشتر شبیه کشش عمیق است تنها تفاوت آنها، در کشش ورق لازم است محصول بعد از چندین مرحله به فرم مورد نظر برسد.

در هیدروفرمینگ ورقی مواد اولیه بیشتر برای تولید قطعات بدنه و شاسی و غیره استفاده میشود.

source: هیدروفرمینگ و فرآیند تولید قطعه در آن

بررسی فرآیند هیدروفرمینگ ورق و هیدروفرمینگ لوله

برای فرم دهی اشکال در روش هیدروفرمینگ ابتدا داخل قالب مواد اولیه ریخته شده سپس مایع بعد از بسته شدن قالب به داخل قالب با فشار قوی تزریق و شکل قالب را به مواد درون خود میدهد.

در روش هیدروفرمینگ، سنبه یا ماتریس، با محیطی سیال جایگزین شده و فشار سیال، موجب جریان مواد به داخل حفره قالب و سبب شکلگیری آن میشود. در نهایت پس از باز شدن قالب و بعد از تخلیه مایع، قطعه از داخل قالب خارج میشود.

معرفی هیدروفرمینگ

برای فرم دهی اشکال در روش هیدروفرمینگ ابتدا داخل قالب مواد اولیه ریخته شده سپس مایع بعد از بسته شدن قالب به داخل قالب با فشار قوی تزریق و شکل قالب را به مواد درون خود میدهد.

در نهایت پس از باز شدن قالب و بعد از تخلیه مایع، قطعه از داخل قالب خارج میشود.

انواع هیدروفرمینگ

دو روش شکل دهی هیدرولیکی در هیدروفرمینگ

- هیدروفرمینگ لوله

- هیدروفرمینگ ورق

میباشد که در ادامه درباره هریک به صورت مختصر شرح میدهیم.

هیدروفرمینگ ورق

در گذشته روش هیدروفرمینگ هنوز ابداع نشده بود و برای شکل دهی به ورق ها، ورق فلزی را در داخل قالب قرار داده و به کمک فشار دستگاه های پرس سنگین ورق شکل قالب را به خود میگیرد.

هیدروفرمینگ به وسیله ی فشار آب تکنیکی جدید میباشد که در گذشته به صورت پرسی ساخته میشدند.

هیدروفرمینگ ورق برعکس فرآیند کشش ورق به جای سنبه از یک سیال و یا یک ماده انعطاف پذیر استفاده میشود.

روش کشش معمولی به صورتی است که ورق بعد از چندین مرحله کشش به فرم موردنظر رسیده ولی در روش هیدروفرمینگ قطعات طی یک مرحله به قطعه مورد نظر تبدیل میشوند.

قالب های هیدروفرمینگ ورق لازم است استحکام بالایی داشته باشند به علت تنش های ناشی از فشار بالای سیال و نیروی محوری سپس برای افزایش شکل پذیری و کاهش اصطکاک، پرداخت سطحی خوبی روی آن انجام میشود.

قابلیت شکل پذیری در هیدروفرمینگ سه پارامتر موثر که شامل

- پارامترهای هندسی

پارامترهای هندسی شامل ضخامت ورق، قطر بلانک، قطر و سرعت پانچ میباشد.

- پارامترهای مواد

- پارامترهای فرآیند

پارامترهای فرآیند شامل ضریب اصطکاک، فشار داخلی و نسبت تش اسمی می باشد.

مقایسه روش هیدروفرمینگ ورق و کشش عمیق

- روش هیدروفرمینگ ورق کشش بیشتری نسبت به روش کشش عمیق دارند.

- بهبود کیفت سطح در روش هیدروفرمینگ ورق

- کاهش برگشت فنری در روش هیدروفرمینگ ورق

- افزایش توانایی در شکل دهی اشکال پیچیده در روش هیدروفرمینگ ورق

هیدروفرمینگ لوله

انواع روش های هیدروفرمینگ لوله

به طور کلی فرآیند هیدروفرمینگ لوله به سه روش تقسیم بندی میشود:

- هیدروفرمینگ فشار پایین

- هیدروفرمینگ فشار بالا

- هیدروفرمینگ فشار متغییر

میباشد که در ادامه درباره هریک به صورت اختصاصی شرح میدهیم.

هیدروفرمینگ فشار پایین

میزان فشار در این روش نسبت به سایر روش های دیگر پایینتر میباشد.

هیدروفرمینگ فشار پایین کمترین تغییر ضخامت لوله را داشته همچنین ضخامت قطعه ای که هیدروفرمینگ شده برابر قطعه اولیه میباشد.

در ابتدای این فرآیند که قالب بسته میباشد هیچ فشاری درون لوله وجود نداشته و امکان به وجود آمدن چروک در سطح آن وجود دارد که این ایراد پدیده ی هیدروفرمینگ فشار پایین میباشد.

چروک های به وجود آمده بر روی سطح اگر ریز باشند با فشار سیال از بین خواهد رفت اما چروک هایی که عمیق باشند با فشار پایین از بین نرفته و کیفیت محصول نهایی شده را کاهش میدهد.

بسیار ضروری میباشد که در حین طراحی فرآیند برای به حداقل رساندن چروکیدگی ها زمان بسته شدن قالب دقت لازم انجام پذیرد.

هیدروفرمینگ فشار بالا

هیدروفرمینگ فشار بالا در مقایسه با روش هیدروفرمینگ فشار پایین تغییرات ضخامت لوله بیشتر بوده و محصول نهایی در مقایسه با قطعه اولیه نازک تر میباشد.

در این روش چروکیدگی هایی که در حسین بسته شدن قالب به وجود می آید در مراحل بعدی کاملا از بین میرود.

در این روش قطعه به دلیل فشار بالای سیال ممکن است احتمال نازک شدن موضعی قطعه ایجاد شود. برای جلوگیری ازا این مشکل روانکاوی قطعات ضروری میباشد.

در روش هیدروفرمینگ فشار بالا سرمایه موردنیاز بیشتر از روش هیدروفرمینگ فشار پایین میباشد.

اما به دلیل کرنش پلاستیک کشش بالاتر در این روش، برگشت فنری قطعه به حداقل رسیده و ثبات ابعادی آن حفظ میشود.

هیدروفرمینگ فشار متغیر

در هیدروفرمینگ فشار متغیر سیال بودن بسته شدن قالب وارد لوله شده سپس فشار سیال همزمان افزایش پیدا میکند تا به نقطه فشار قالب برسد در نهایت قالب که بسته شد فشار حداکثر کالیبراسیون اعمال شده تا قطعه به شکل قالب تبدیل شود.

بازه فشار در هیدروفرمینگ فشار متغیر نسبت به دو روش قبلی بیشتر میباشد.

استفاده از هیدروفرمینگ فشار متغیر میتواند قطعات را به اشکال پیچیده تری تبدیل کند و کیفیت محصولات نهایی افزایش پیدا خواهد کرد.

کفراژبندی چیست؟

به قالب های موقت یا دائم که درون آنها از بتن یا مصالح مشابه پر شود کفراژ میگویند. به طور کلی کفراژ یک واژه فرانسوی میباشد که از نظر لغوی به معنای قالب میباشد.

برای اطلاع بیشتر از کفراژبندی تا پایان این مقاله با مجموعه ی ما همراه باشید.

کفراژبندی

کفراژ به معنی قالب بوده که میتوان از واژه قالب بندی به جای کفراژ بندی استفاده کرد.

برای اسکلت یا سقف های بتنی از کفراژ استفاده میشود.

هدف استفاده از کفراژ شکل دادن به بتن خمیری در اندازه و حجم دلخواه است.

انواع کفراژبندی

کفراژبندی انواع مختلفی دارد که عبارتند از

- قالب های چوبی

- قالب های فلزی

- قالب های پلاستیکی

- قالب های فایبرگلاس و پلیمری

- قالب های لغزنده یا متحرک

- قالب های ماندگار

میباشد در ادامه درباره هریک شرح میدهیم.

کفراژبندی

کفراژبندی با استفاده از قالب های چوبی

برای کفراژبندی و ساخت قالب در این روش از چوب نئوپان و تخته های سه لا استفاده میشود.

استفاده از این نوع قالب به علت ساختار ساده ای که دارد بسیار راحت میباشد.

در قالب استفاده از چوب سبب افزایش اندازه قالب ها با استفاده از پیچ و میخ میشود.

یکی از ویژگی های قالب های چوبی سبک بودن آن است همچنین به عنوان عایق های حرارتی مناسب نیز شناخته شده هستند.

یکی از عیب های استفاده از قالب های چوبی چون برای ساخت قالب ها از چوب درختان استفاده میشود به محیط زیست آسیب میرساند.

مزایای کفراژبندی با قالب چوبی

- قالب های چوبی نسبت به انواع قالب های فلزی وزن کمتری دارند.

- برای پروژه های کوچک استفاده از قالب بندی چوبی اقتصادی تر میباشد.

- ساخت قالب های چوبی در هر شکل و اندازه ای آسان میباشد.

- برای تولید قالب های چوبی از الوارهایی که در محل وجود دارد استفاده گردد.

معایب کفراژبندی با قالب چوبی

- تخته های چوبی دارای ابعاد، اندازه و اشکال مختلفی میباشد به همین جهت ممکن است درزهای قالب چوبی در حین استفاده به خوبی به یکدیگر متصل نشده و جفت نشوند، به همین علت مخلوط آب و سیمان از درزها خارج و مقاومت بتن کاهش میابد.

- قالب بندی چوبی ممکن است به دلیل مقاومت کم قادر به تحمل وزن بتن نباشد و صفحات چوبی خم یا حتی شکسته شوند.

- چون امکان نشت مخلوط آب و سیمان از درز قالب ها وجود دارد کار بر روی زمین همچنین در قسمت های زیر قالب بندی سخت شده و میتواند مشکلاتی به وجود آورد.

- سطح قالب های چوبی زیر بتن مسلح ناهموار است.

کفراژبندی با استفاده از قالب های فلزی

قالب های فلزی یکی از پرکاربردترین نوع از قالب ها میباشد. قالب های فلزی برخلاف قالب های چوبی سرعت اجرایی بالاتری دارند.

مزایای کفراژبندی با قالب فلزی

- در قالب های فلزی نصب و برداشتن راحتتر میباشد.

- دفعات استفاده از این قالب ها زیاد میباشد.

- قالب های فلزی عمر بالایی داشته و مقاومت و دوام بالایی دارند.

- سطح بتن هنگام استفاده از قالب بندی فلزی بسیار صاف و هموار میباشد.

- حمل و نقل قالب های فلزی آسان است همچنین اتصالات این نوع از قالب ها بسیار ساده میباشد.

معایب کفراژبندی با قالب فلزی

قالب های فلزی وزن زیادی داشته که به همین علت هزینه ی بالایی نیز دارند. البته برای رفع این مشکل میتوان کفراژ قالب قلزی را اجاره کرد.

کفراژبندی با استفاده از قالب های پلاستیکی

از قالب های پلاستیکی در سازه های بتنی ساده انجام میشود. قالب های پلاستیکی وزن سبکی دارد.

قالب های پلاستیکی در برابر خوردگی مقاوم بوده و به عنوان عایق عمل میکند.

مزایای کفراژبندی با قالب های پلاستیکی

- به علت وزن پایین قالب های پلاستیکی هزینه ی پایینی نیز دارند.

- استفاده از قالب های پلاستیکی برای استفاده در قسمت های بزرگ مناسب میباشند.

- اگر در هنگام حمل و نقل و استفاده از قالب های پلاستیکی دقت لازم انجام شود میتوان از آنها مجددا استفاده کرد که بسیار مقرون به صرفه میباشد.

کفراژبندی با استفاده از قالب های فایبرگلاس و پلیمری

در قالب بندی سقف از کفراژهای فایبرگلاس استفاده میشود.

از قالب های فایبرگلاس به منظور سبک سازی سقف و پی های گسترده بتنی استفاده میشود.

استفاده از قالب های فایبرگلاس سبب کاهش وزن سازه شده و ضریب امنیتی آن را بالا میبرد.

قالب های فایبرگلاس نفوذناپذیر است و سرعت اجرایی بالایی دارند.

کفراژبندی با استفاده از قالب های لغزنده یا متحرک

این نمونه از کفراژها به صورت هیدرولیک هستند.

از کفراژهای لغزنده زمانیکه نیاز به بتن ریزی یکنواخت باشد استفاده میشود.

قالب های لغزنده در دو نوع:

- کفراژهای لغزنده افقی

از این کفراژ در مواردی چون بتن ریزی تونل ها، لوله های آب و کانال های زهکشی استفاده میشود.

- کفراژهای لغزنده عمومی

اسن نوع کفراژ برای ساخت سیلوهای بزرگ، برج های مخابراتی و تاسیسات ذخیره سازی مواد استفاده میگردد.

کفراژبندی با استفاده از قالب های ماندگار

این گونه کفراژها ثابت میباشد و به عنوان بخشی از سازه ساختمان شناخته میشوند.

این نوع از کفراژها بایستی دارای قالب های بادوام بوده چون این امر برای عدم جابه جایی و هرگونه تغییر شکل اهمیت زیادی دارد.

کفراژبندی داربستی

به انواع نصب حجمی داربست که بیشتر از چهار پایه داشته باشند کفراژ داربستی میگویند.

برای انجام عملیات بالا بردن سطح ایمنی در داربست بندی از کفراژ استفاده میشود.

source: کفراژبندی چیست؟