خرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیخرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیسازه فضاکار، انواع و کاربرد سازه فضاکار

سازه مهندسی مجموعه ای از چند عضو متصل به هم میباشد.

همانگونه که میدانید سازه ها برای نگهداری و یا انتقال نیرو و همچنین برای تحمل بارهای وارده ساخته میشود.

سازه فضاکار چیست؟

سازه فضاکار یک ساختار سه بعدی، سبک و شبیه خرپا میباشد همچنین مانند میله های کوچکی میباشد که دقیق بر اساس میزان فشاری که باید تحمل کنند ساخته میشوند.

سازه فضاکار در اماکن مختلف چون نمایشگاه ها، پارک ها و مناطق تفریحی، پاساژهای تجاری بزرگ و … مورد استفاده قرار میگیرد.

به هر قطعه از سازه فضاکار یک فریم گفته میشود. این سازه به عنوان پوششی زیبا مورد استفاده قرار میگیرد.

استحکام این سازه ها از طریق محاسبه بارهای خمشی وارد شده به سازه است که خود به دو قسمت بارهای کششی و فشاری در طول هر پایه یا فریم منتقل میشود.

انواع سازه های فضاکار

سازه های فضاکار نمونه های متفاوتی دارد که شامل:

- سازه فضاکار با فرم تخت

- سازه فضاکار با فرم چلیک

- سازه فضاکار با فرم گنبد

- سازه فضاکار با فرم دیسکی

- سازه فضاکار با فرم هرم

- سازه فضاکار با فرم سینوسی

- سازه فضاکار با فرم تخت دو طرف شیبدار

- سازه فضاکار با فرم نیم قوسی

سازه فضاکار با فرم تخت

سازه فضایی تخت همان فرم تخت سازه های فضاکار میباشد.

سازه فضاکار با فرم تخت

در سازه ها هرگاه لایه رویین سقف سازه سطحی صاف و موازی داشته باشد به طوری که دو لایه بالایی و پائینی هر دو مسطح و در موازات سطح زمین قرار بگیرند، ما سازه فضاکار تخت داریم سازه فضایی تخت همان فرم تخت سازه های فضاکار میباشد.

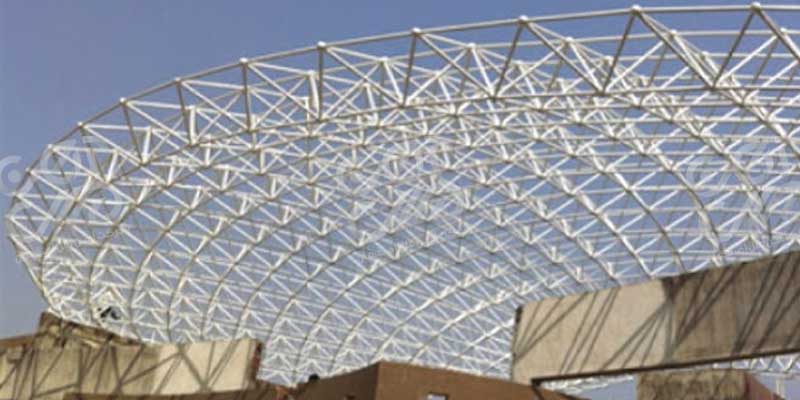

سازه فضاکار با فرم چلیک

سازه فضاکار چلیک همان سازه فضاکار قوسی میباشد. این سازه به گونه ای طراحی میشود که نمای بیرونی پس از اجرا، نمای بیرونی و داخلی سازه بصورت کمانی و دایره میباشد.

سازه فضاکار با فرم چلیک

این فرم قوسی میتواند بصورت چلیک کامل یا ناقص باشد همچنین این سازه یکی از مقرون به صرفه ترین فرم های معماری سازه فضاکار میباشد.

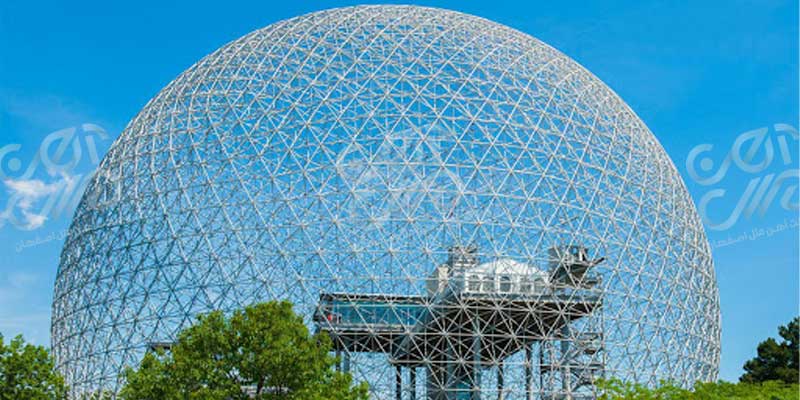

سازه فضاکار با فرم گنبد

یکی از زیباترین فرم های معماری سازه فضاکار، طرح گنبد سازه فضایی میباشد.

سازه فضاکار با فرم گنبد

شایان ذکر است که شکل ظاهری گنبدها در دو نوع فرم گنبدی و بیضوی موجود میباشد که هرکدام در زمان طراحی و هنگام بافت و نصب سازه گنبدی تنوع گسترده ای دارا میباشد.

سازه فضاکار با فرم دیسکی

سازه ای که ظاهر دایره ای و فرم تخت دارند نوعی سازه با فرم دیسکی میباشد. استفاده این سازه در مکان هایی مناسب میباشد که ستون گذاری در محیط یک دایره و مناسب است.

سازه فضاکار با فرم دیسکی

ظاهر زیبایی دارد ولی به علت پرت شدن مصالح هزینه ی نسبتا بالاتری دارد و عملکرد آن شبیه فرمهای تخت میباشد.

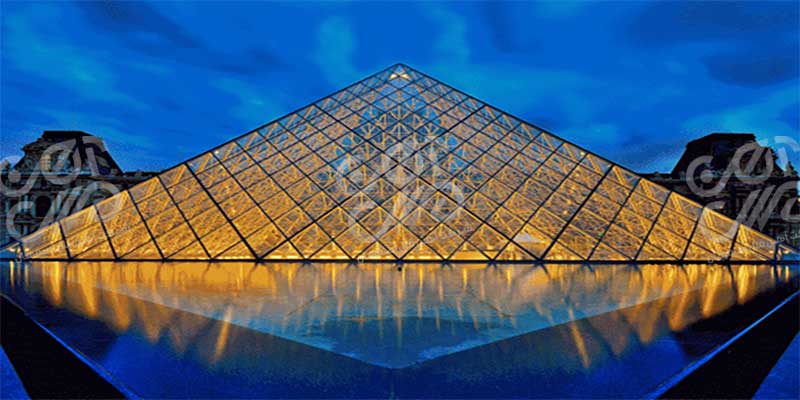

سازه فضاکار با فرم هرم

این نوع سازه دارای ظاهری زیبا است و عیب این سازه در افزایش مساحت شبکه فضاکار و افزایش هزینه میباشد.

سازه فضاکار با فرم هرم

این فرم از اشکال بسیار پایدار و مقاوم سازه های فضایی میباشد که به راحتی در دهانه های بزرگ (بالای 30 متر) قابل استفاده است.

سازه فضاکار با فرم سینوسی

این فرم نمونه دیگر از اشکال بسیار زیبای فضاکار میباشد.

سازه فضاکار با فرم سینوسی

در این سازه یک یا چند محور دارای نقطه عطف که حتی الامکان در این نقاط عطف آبرو نصب شود.

سازه فضاکار با فرم تخت دو طرف شیبدار

این سازه شباهت زیادی به سوله های صنعتی دارد.

سازه فضاکار با فرم تخت دو طرف شیبدار

این سازه به طوری میباشد که دو سقف شیبدار در یک نقطه به هم متصل میشوند.

سازه فضاکار با فرم نیم قوسی

هنگامیکه ستونهای ابتدا و انتهای قوس هم ارتفاع نباشد و سقف قوسی مدنظر باشد از این طرح سازه استفاده میشود.

سازه فضاکار با فرم نیم قوسی

کاربرد سازه فضاکار

سازه های فضاکار کاربرد گسترده ای دارد از جمله:

- به عنوان چراغ قوه های بزرگ شهری و پخش کننده نور

- باجه های عوارض

- سالن های نمایشگاه

- استادیوم های ورزشی

- ساختارهای تجاری و صنعتی

- سالن ها

- سایبان های زیبا

مزایا و معایب سازههای فضاکار

سازه های فضاکار مزایا و معایبی شامل میشود که در ادامه به شرح و بررسی آنها میپردازیم.

مزایای سازه فضاکار

از مهمترین مزایای ساختار این اسکلت های سه بعدی، سبک بودن آنها میباشد.

برای تولید این سازه ها مواد به کار رفته به گونه ای توزیع میشوند که مکانیسم انتقال بار در درجه ی اول کشش محوری یا فشرده سازی باشد. تمام مواد در هر عنصر مشخصی به میزان کامل مورد استفاده قرار می گیرند.

امروزه برای تولید فریم های فضایی از فولاد یا آلومینیوم استفاده میشود که باعث کاهش وزن قابل توجهی در کل پروژه در مقایسه با سازه های آهنی میباشد.

این موضوع در مورد سقف هایی با دهانه طولانی که نیاز به مقادیر بیشتری از فریم ها و اتصالات دارد همچنین در علم طراحی و مهندسی بهینه از نظر اقتصادی مقاومت مصالح بسیار مهم و قابل توجه باشد مورد استفاده قرار میگیرد.

لازم است بدانید که تولید قطعات سازه فضاکار به صورت انبوه در کارخانه صورت میگیرد.

همچنین از نظر کیفی و مهندسی به طور کامل بررسی میشود تا یکسان باشند و نتیجه کار مورد پسند مهندسین و سایر کاربران از نظر استحکام و زیبایی قرار گیرد.

قطعات این سازه در واقع از واحدهای پیش ساخته میباشد که اغلب از اندازه و شکل استاندارد برخوردار هستند و به راحتی ساخته میشود و بعدها برای پروژه موردنظر به محل پروژه انتقال می یابد.

از مزیت دیگر این سازه قطعه های سبک آن میباشد که توسط نیروی نیمه ماهر به راحتی قابل حمل و جمع آوری سریع در محل میباشند بنابراین از نظر اقتصادی بسیار مقرون به صرفه میباشد.

شایان ذکر است سبک بودن قطعات این سازه باعث نشده است که از کیفیت این سازه ها کاسته شود بلکه بسیار مستحکم میباشند به علاوه با اینکه بسیار محکم هستند انعطاف پذیری زیادی برای طرح های خاص و موقعیت ستون ها دارند.

علت استحکام آن ها بیشتر به خاطر حالت سه بعدی و مشارکت کامل عناصر یک قطعه برای تحمل نیروی خارجی میباشد.

مهندسان طراح از این ویژگی برای مقاومت سازه در برابر بارهای متمرکز غیر متقارن و یا بسیار سنگین استفاده میکنند.

معایب سازه فضاکار

سازه فضاکار مزایای زیادی دارد و میتوان گفت مهمترین عیب این سازه نیاز به تولید فولاد بیشتر برای ساخت انواع این سازه ها میباشد.

از طرفی به دلیل افزایش قیمت زغال کک، مواد اولیه مورد استفاده، محدودیت های دولتی تولید فولاد به دلیل آلودگی ها و تأثیرات منفی بر محیط زیست امکان پذیر نمیباشد.

همچنین مشکلاتی در تولید قطعات سازه ها به وجود می آورد و اجازه نمیدهد که این سازه ها به طور گسترده اجرا شوند.

source:سازه فضاکار، انواع و کاربرد سازه فضاکار

آهن کشی آسانسور چیست و چه مراحلی دارد؟

نصب آسانسور اهمیت زیادی دارد که به درستی انجام شود به همین علت نیازمند دقت، مهارت، ایمنی، تخصص میباشد. نصب آسانسور اگر به درستی انجام نشود خطرات جبران ناپذیری برای جان مردم به همراه خواهد داشت. بنابراین برای استحکام و ایمنی آسانسور از عملیات آهن کشی آسانسور استفاده میشود.

در این مقاله قصد داریم به صورت اختصاصی درباره آهن کشی آسانسور شرح دهیم.

آهن کشی آسانسور چیست ؟

آهن کشی آسانسور یکی از اجزای سازه ی ساختمان است همچنین یکی از کارهای حساس در ساختمان میباشد.

آهن کشی باید به نحوی اجرا شود که در پایان کار ساختمان و بعد از نازک کاری درب آسانسور نسبت به لابی یا پاگرد به صورت شاقول و از هرجهت گونیا باشد تا لابی یا پاگرد ساختمان ظاهری زیبا داشته باشد.

برای به حرکت در آوردن آسانسور، ستون ها را به صورت عمودی و کلافهایی که برای اتصال ستونها در جای آسانسور به کار گرفته میشود.

کابین آسانسور باید بتواند به راحتی از ستونها بالا و پایین بیاید و ستونها باید تمام بار وارده از سمت کابین را تحمل کنند و وزنه را ثابت نگهدارند.

کیفیت آهن کشی آسانسور هر چقدر بالا باشد ایمنی آسانسور بیشتر شده و لرزش های آسانسور کاهش مییابد.

آهن کشی حکم قاب نگهدارنده برای کابین دارد پس میتوان گفت اگر آهن کشی انجام نشود آسانسور نه تنها هیچ ایمنی ندارد بلکه قادر به کشیدن هیچ باری نمیباشد.

میتوان گفت آهن کشی آسانسور اهمیت زیادی دارد که توسط ابزارهای مهندسی و نرم افزارهای تخصصی انجام میشود.

به دلیل اینکه کابین آسانسور به صورت عمودی بتواند حرکت کند نیاز به دو یا چند ریل راهنما دارد که برای ثابت نگهداشتن این ریلها عملیات آهن کشی باید انجام شود.

اهن کشی اسانسور

آهن کشی تمام بار و نیروهای دینامیکی و استاتیکی وارد شده از سمت کابین آسانسور را میتواند تحمل کند.

مراحل آهن کشی آسانسور

آهن کشی باید اصولی و طبق استاندارد انجام شود که در ادامه مراحل آهن کشی به ترتیب شرح داده میشود.

نقشه آهن کشی آسانسور

برای اجرای کار، نقشه آهن کشی اهمیت زیادی دارد که توسط مهندس طراح و نرم افزار تخصصی آماده میشود.

از روی نقشه آهن کشی میتوان پایان کار را حدس زد چون همه جزییات و نحوه اجرای کار در این نقشه موجود می باشد همچنین اگر خطایی در آن باشد مهندس طراح سریعا اقدام به اصلاح آن میکند.

شاقول ریزی آسانسور

قبل از اجرای آسانسور باید بررسی کرد تیرها همگی همسان باشند که این کار با شاقول ریزی انجام میشود.

برای انجام عملیات شاقول ریزی یک شخص از پشت بام ریسمان هایی روی هر ستون آویزان میکند.

که با انجام این کار اختلاف ریسمان ها با یکدیگر مقایسه میشود و ناشاقولی یا خطای چاه آسانسور برطرف میشود.

چاه اسانسور

معین کردن محل قرارگیری صفحه پلیت ها

از صفحه پلیتها در ساختمان اسکلت بتنی برای آسانسور استفاده میشود زیرا اتصالات فلزی در ساختمان اسکلت فلزی مورد استفاده قرار میگیرد.

صفحه پلیتها در چهار گوشه چاه آسانسور به صورت افقی برای مهار بهتر نیروهای وارده به کار گرفته می شود.

برای کارگذاری صفحه پلیتها، روی آن سیمان میریزند سپس قبل از انجام آهن کشی روی پلیتها باید پاک شود و کل آسانسور هم باید قبل از آهن کشی تمیز شوند.

تعیین خط مبنای آهن کشی (خط تراز)

خط مبنا همان خطی است که آهن کشی با ورودی آسانسور تراز می شود.

سپس دیواری در پشت بام یا جلوی درب آسانسور کار گذاشته میشود که به عنوان خط تراز درنظر گرفته میشود.

این دیوار طبق الگوی اندازه گیری با ناودانی و میلگرد صاف جوشکاری یا گچکاری شده و تثبیت می شود.

نکاتی که در آهن کشی آسانسور لازم است بدانید

در آهن کشی آسانسور نکات بسیار مهمی وجود دارد که باید به آن توجه کرد.

نحوه محاسبه سایز و آهن آلات مورد نیاز

ابتدا ارتفاع کل سازه باید در نظر گرفته شود سپس محاسبه ی ارتفاع طبقات انجام میشود تا میزان آهن آلات مورد نیاز شاسی کشی آسانسور به دست بیاید.

فاصله ی کف چاه آسانسور تا اولین توقف و همینطور فضای بالاسری تا فضای آخرین توقف یعنی سقف آسانسور در محاسبه میزان آهن آلات موردنیاز موثر میباشد.

البته پس از محاسبه ارتفاع آن چهار برابر میشود زیرا برای شاسی کشی به چهار ستون با این ارتفاع نیاز خواهد بود.

تعیین نقاط اتصال و محل جوشکاری آنها

محل جوشکاری اتصالات نیازمند دقت بسیار زیادی میباشد به همین علت توسط متخصصین تعیین میشود.

برای اتصال دو نبشی درطول، نباید لبه های آنها را بهم جوش زد باید حتما ار ورق فولادی استفاده شود.

با اینکار میتوان اطمینان حاصل کرد که نبشی ها بر اثر حرکت مداوم آسانسور از هم جدا نمیشوند.

نحوه اجرای جوشکاری

در آهن کشی آسانسور، جوشکاری به صورت سربالا انجام میشود.

یکی از سخت ترین روش جوشکاری، جوش سربالا میباشد که فقط جوشکاران حرفه ای میتوانند انجام بدهند.

بسیار حائز اهمیت است که جوشکاری اصولی و طبق استاندارد انجام شود زیرا جوشکاری اصولی و استاندارد تامین کننده ایمنی و استحکام آسانسور میباشد.

تعداد طبقات تحت پوشش یک آسانسور

به عنوان مثال برای ساختمانهای بالای 20 طبقه باید بیش از یک آسانسور در چاه آسانسور کار گذاشته شود.

در اینجا فاصله ی بین دو آسانسور باید به درستی حفظ شود همچنین هر کدام از آنها به طور جداگانه نبشی کشی میشوند.

محاسبه وزن قابل حمل توسط آسانسور

هر آسانسور وزن به خصوصی را تحمل می کند که محاسبه ی این وزن توسط نرم افزار تخصصی انجام میشود.

آسانسورهای با ظرفیت 4 نفر به چهار ستون نیاز می باشد و برای ظرفیت بیش از 4 نفر شش ستون برای آسانسور در نظر گرفته میشود.

بطوریکه 4 ستون در چهار گوشه چاه و 2 ستون در میان آنها قرار میگیرند تا 4 ستون اصلی پشتیبانی شوند.

حمل بار بیش از حد ظرفیت باعث جداشدن آسانسور از ریل های آن می شود.

ایجاد کردن سوراخ های موتورخانه

سوراخ های موتورخانه و وزنهها باید قبل از دیوار چینی در سقف سازه آسانسور مشخص شوند. انجام اینکار بسیار حائز اهمیت میباشد.

اینکار باید قبل از نبشی کشی انجام شود چون بعد از اتمام نبشی کشی امکان پذیر نمیباشد و کارفرما مجبور به دوباره کاری میشود.

نکته آخر در زمان نبشی کشی آسانسور

اجرای آهن کشی و تامین امنیت در چاه هایی که دیوار چینی آنها به تمام رسیده است، مستلزم نصب داربست میباشد.

بالابری که مسئول جابجا کردن آهن آلات است باید بالای چاه قرار گرفته باشد.

قابل ذکر است که دیوار چینی نباید قبل از نبشی کشی آسانسور اجرا شود زیرا مشکلاتی از قبیل:

- مشکل شدن اجرای آهن کشی

- کم شدن دقت کار

- کاهش ایمنی و احتمال سقوط کارگران به دلیل نبود داربست

- افزایش هزینهها

- نیاز به دوباره کاری

- طولانی شدن مدت زمان اجرای آهن کشی

source:آهن کشی آسانسور چیست و چه مراحلی دارد؟

اسکلت فلزی و مراحل اجرای فونداسیون آن

اسکلت فلزی از فولاد، تیر و ستون تشکیل می شود. امروزه از اسکلت فلزی برای پوشش پیکر ساختمان های زیادی استفاده می شود.

ستون های سازه اسکلت به دو صورت عمودی و افقی مورد استفاده قرار می گیرد. پراهمیت ترین مصالح در صنایع ساخت و ساز اسکلت فلزی فولاد می باشد.

در این مقاله درباره اسکلت فلزی و انواع آن همچنین مراجل اجرای فونداسیون اسکلت فلزی به صورت اختصاصی شرح دادیم.

اسکلت فلزی چیست؟

همانگونه که شرح دادیم اسکلت فلزی از فولاد، تیر و ستون تشکیل می شود همچنین از آن برای پوشش پیکر ساختمان های زیادی استفاده می شود.

فولاد به دلیل مزایای پراهمیتی که دارد بنیادی ترین مصالح به کار رفته در اسکلت فلزی فولاد می باشد که از جمله ی مهمترین این مزایا شامل:

- مقاومت بالای فولاد

- ارتجاعیت

- همگن بودن

- جوش پذیری

- خم پذیری

استفاده از اسکلت فلزی در سازه ها و ساختمان ها سبب می شود که وزن کمتری داشته باشد همچنین در برابر هرگونه ضربه، فشار و عوامل بیرونی مقاومت و استحکام بیشتری دارد.

اسکلت فلزی ساختمان چیست؟

بنابراین سازه های دارای اسکلت فلزی تعادل بیشتری دارند.

انواع اسکلت فلزی ساختمان

فونداسیون ساختمان براساس نوع مصالح و سیستم ساخت انواع متعددی بسته بندی می شود که هریک از آن ها بسته به نوعی از ساختمان ها و سازه ها مورد استفاده قرار می گیرد.

- اسکلت فلزی براساس نوع سیستم ساخت شامل فونداسیون نقطه ای، نواری، گسترده، صفحه ای، مشترک، باسکول، کلاف شده، شمعی می باشد.

- اسکلت فلزی براساس نوع مصالح شامل فونداسیون بتنی، سنگی، شفته ای، آجری تقسیم بندی می شود.

مراحل اجرای فونداسیون اسکلت فلزی

اهمیتی زیادی دارد که هر مرحله از اجرای فونداسیون اسکلت فلزی باید با دقت و توجه زیادی انجام شود.

اگر این کار بدون توجه به معیارهای سلامت ساختمان اجرا شود، ساختمان با مشکلات فراوانی مواجه می شود که برای ساکنین ساختمان خطر آفرین می باشد.

باید مراحل اجرا طوری انجام شود که سنگینی ساختمان روی فونداسیون تقسیم شود.

قبل از اجرای فونداسیون ابتدا لازم است زمین و خاک آن منطقه بررسی شود تا از استحکام و مقاومت زمین برای اجرای فونداسیون اطمینان حاصل شود.

مراحل اجرای فونداسیون به شرح زیرمی باشد:

خاکبرداری

خاکبرداری اولین مرحله ی اجرای فونداسیون اسکلت فلزی می باشد.

در این مرحله ابتدا موانعی مثل سنگ یا پستی و بلندی نامطلوب موجود روی زمین برداشته شده و زمین ناهموار صاف و هموار می شود.

همچنین در مکان هایی که حفره و گودی وجود دارد خاکریزی انجام می شود که سبب می شود برای اجرای فونداسیون زمین صاف و هموار شود.

بعد خاکریزی بر روی زمین آب ریخته و زمین را به خوبی فشرده می کنند تا آماده گودبرداری شود.

پیاده کردن نقشه فونداسیون روی زمین

این مرحله بعد از خاکبرداری انجام می شود. ابتدا شمال جغرافیایی را مشخص کرده و با نقشه فونداسیون منطبق می شود.

یک محور مبنای طولی یا عرضی را تعیین می کنند و بقیه نقشه را براساس همین محور مبنا پیاده سازی می نمایند.

گودبرداری محل فونداسیون

مرحله ی گودبرداری اهمیت ویژه ای در مراحل اجرای اسکلت دارد.

برای گودبرداری ابتدا شرایط خاک نظیر چسبندگی ذرات خاک، مقاومت فشاری، میزان آب های زیر زمینی در محیط های آزمایشگاهی مورد بررسی قرار می گیرند.

سپس ارتفاع خاک اندازه گیری می شود.

در گودبرداری ممکن است دیواره های گود در حین کار ریزش کند که برای جلوگیری از این اتفاق جداره های گودبرداری شمع بندی و مستحکم می شوند.

همچنین می توان عملیات گودبرداری مرحله به مرحله انجام شود. به عنوان مثال می توان ابتدا بخش ستون ها گودبرداری شده و بعد از قرار دادن ستون ها بقیه قسمت های گودبرداری انجام شود.

اجرای بتن مگر

بتن مگر همانند مابقی بتن ها ترکیبی از شن، ماسه، آب و سیمان می باشد اما صرفا جهت زیرسازی از آن استفاده می شود چون استحکام مابقی بتن ها را ندارد.

برای جدا کردن پی اصلی از سطح زمین در حدود 10 تا 15 سانتی متر بتن مگر اجرا می شود.

آرماتوربندی

از دیگر مراحل اجرای فونداسیون که حساسیت خاصی دارد، آرماتوربندی می باشد.

این مرحله باید طبق نقشه در محل فونداسیون قرار گیرد و فاصله ی آن ها از بتن مگر حدود 4 سانتی متر می باشد.

قالب بندی فونداسیون اسکلت فلزی

این مرحله بعد از آرماتور گذاری انجام می شود. برای اجرای قالب بندی لازم است حتما تخته هایی مورد استفاده قرار بگیرند که سالم، تخت و بدون گره باشند.

تخته ها باید طوری نصب شوند که خروج آب اضافه از زیر یا اطراف آن ها امکان پذیر باشد.

تخته ها باید بتوانند استاندارد های خواسته شده را پاسخ دهند همچنین تخته ها باید بتوانند قالب بتن را همانگونه که هست حفظ کنند و در برابر صدمات و لرزش ها و در برابر سرما و گرما محافظت کنند و بعد از خشک شدن بدون آسیب رساندن به بتن از آن جدا شوند.

اجرای بیس پلیت یا صفحه زیر ستونی

بیس پلیت (BasePlate) صفحه ای می باشد که زیر ستون قرار می گیرد و وظیفه ی آن تقسیم بار ستون بر فونداسیون است.

سوراخ هایی در اطراف صفحه بیس پلیت می باشد که برای اتصال به آرماتور استفاده می شود همچنین یک سوراخ در مرکز آن موجود است که برای خروج هوای اضافه به هنگام هواگیری می باشد.

زیر صفحات نباید هوایی باشد چون باعث ایجاد نشست در زمین می شود به همین دلیل باید بیس پلیت در جای خود قرار بگیرد و زیر آن با بتن شل پر شود و با محکم کردن پیچ ها به درستی هواگیری شوند.

اجرای بتن ریزی

اجرای بتن باید همزمان و به صورت هماهنگ انجام شود.

توسط بتن لازم است تمام قسمت های آرماتور و فونداسیون پوشش داده شود.

حتما توجه کنید که قبل از عملیات پاشش، بتن در تراک میکسر باید چندین بار میکس و مخلوط شود.

برای جلوگیری از خراب شدن بتن و جدا شدن ذرات، باید بعد از میکس شدن نباید از فاصله زیاده پاشیده شود.

بتن توسط شوت ( نوعی ناودانی مخصوص) در محل موردنظر ریخته شود.

اجرای اسکلت فلزی

اسکلت فلزی باید بعد از تکمیل فونداسیون انجام شود. جای قرارگیری ستون ها در فونداسیون مشخص شده است.

تیرهای آهن به محض کار گذاشتن ستون ها در جای خود تثبیت شده است که یه همین علت اسکلت فلزی شکل می گیرد.

استحکام اسکلت به اجرای صحیح فونداسیون بستگی دارد زیرا سنگینی اسکلت را تحمل کرده و با تقسیم فشار ناشی از اسکلت فلزی بر زمین مانع از نشست زمین و عواقب بعد آن می شود.

نبشی کرنربید چیست و نصب آن چگونه می باشد؟

نبشی یکی از مهم ترین مصالح و پروفیل های ساختمانی می باشد که به شکل مرکب و منفرد در پروژه های مختلفی مورد استفاده قرار می گیرد. نبشی به پروفیلی گفته می شود که سطح مقطع آن دو ضلع عمود بر هم باشد. در اینجا قصد داریم نوعی از نبشی به نام نبشی کرنربید را به طور کامل شرح دهیم.

نبشی کرنربید چیست؟

این نوع از نبشی در بیشتر پروژه های ساخت و ساز به عنوان درای وال کناف مورد استفاده قرار می گیرد.

یکی از مهم ترین قسمت های اجرای کناف نبشی کرنربید می باشد.

تولید کرنربیدها با ضخامت 0/2 الی 0/3 انجام می شود. کرنربیدها برای سقف، دیوار یا ستون به عنوان محافظ در کنج های 90 درجه مورد استفاده قرار می گیرند.

نبشی کرنربید

نحوه اجرای کرنربید یا کناف اهمیت زیادی دارد چون اگر به درستی اجرا نشود عملکرد خوبی ندارد.

انواع نبشی کرنربید

این نبشی بسته به نوع کاربردی که دارد انواع مختلفی را شامل می شود که از جمله:

- نبشی کرنربید C شکل

- نبشی کرنربید رانر یا U شکل

- نبشی کرنر تراز

- نبشی کرنربید سقفی

- نبشی کرنربید UD28

- نبشی کرنربید CD60

- نبشی کرنربید L25

در ادامه به طور مختصر درباره هریک به طور جداگانه شرح می دهیم.

نبشی کرنربید C شکل

این نوع از نبشی ها به شکل C انگلیسی می باشد.

این نبشی در دیوارهای خشک کاربرد دارد و در قسمت عمودی سازه به صورت عمودی متصل می باشد.

فصله بین دو نبشی در این محصول 30، 40 و 60 سانتی متر می باشد.

تولید این نوع از نبشی در عمق های 50، 70، 75، 100 میلیمترو طبق استانداردهای NF و DIN انجام می شود.

نبشی کرنربید رانر (U شکل)

این نوع نبشی برخلاف نبشی C شکل به صورت افقی مورد استفاده قرار می گیرد.

این محصول در دیوارهای خشک برای ساختارهای قاب فولادی مناسب هستند.

این نبشی مانند نبشی های عمودی C شکل در عمق های 50، 70، 75، 100 میلیمترو طبق استانداردهای NF و DIN ساخته می شود.

همچنین به عنوان هدایت کننده نیروها در سقف و کف کاشته می شوند.

نبشی کرنر تراز

نبشی کرنر تراز وظیفه ی تراز کردن گوشه ها را دارد همچنین بررسی می کند که سقف ها دقیقا تراز باشند.

این نبشی در قسمت اتصال به سقف مورد استفاده قرار می گیرد و نیروهای وارده به سقف را تحمل می کند و در نتیجه عمر مفید سازه را افزایش می دهد.

این نبشی بیشتر در جاهایی که عایق بندی صوتی و یا کد حریق دارند مورد استفاده قرار می گیرد.

تولید نبشی های تراز در دو نوع متفاوت

- L25 با مقطع نبشی

- UD28 با مقطع ناودانی

از این نبشی به عنوان زیرساز برای جلوگیری از ریزش سقف استفاده می شود همچنین برای ترمیم سقف هایی که شکست خوردند و به عنوان تکیه گاه مورد استفاده قرار می گیرد.

نبشی کرنربید سقفی

از این نبشی ها برای زیرسازی سقف های کاذب استفاده می شود و نقش باربر یا سازه پنل خور را ایفا می کند.

این نبشی نیز به شکل C می باشد و در دو نوع F47 و CD60 تولید می شوند.

نبشی کرنربید UD28

یکی از انواع نبشی های تراز، نبشی کرنربید UD28 می باشد که تراز سقف را نشان می دهد و همچنین به صورت مشترک برای سقف و دیوار تولید می شود.

این نبشی در گوشه سقف استفاده می شود. بیشترین کاربرد این نبشی استفاده در ساختمان هایی که به دلیل ایجاد ترک در سقف نیاز به تعمیرات دارند و ساختمان هایی که دارای عایق صدا و کد حریق می باشد.

نبشی کرنربید CD60

نبشی کرنربید CD60 از انواع نبشی های سقفی می باشد و برای زیرسازی سقف های کاذب D112 مورد استفاده قرار می گیرد همچنین مقطع C شکل دارند.

نبشی کرنربید L25

این نبشی جزو دسته بندی نبشی های تراز سقف می باشد، همچنین این نوع از نبشی همانند نوع UD28 برای ساختمان هایی که دارای عایق صدا یا کد حریق و تعمیر سقف های شکسته مورد استفاده قرار می گیرند.

سطح مقطع نبشی های L25 به شکل L می باشد.

وظیفه ی نبشی کرنربید در اجرای کناف

این نوع از نبشی در اجرای کناف دو وظیفه اصلی دارد که عبارتند از:

- این نبشی ابتدا باید بتواند در برابر ضربه ها و آسیب های احتمالی محافظت کند.

- باید بتواند ظاهری زیبا برای کناف به وجود آورد.

همچنین مواقعی که کارفرما می خواهند کناره های سقف ها بسیار دقیق و تمیز با گوشه های تیز باشد از این نبشی ها استفاده می شود.

از نظر فنی کرنربیدها از گوشه های سازه نهایی محافظت می کند و از نظر معماری گوشه هایی به تیزی چاقو و دقیق و بسیار زیبا به وجود می آورد.

نصب کرنربید کناف

اگر بخواهیم نصب کرنربید را به خوبی در کناف اجرا کنیم لازم است چند کار انجام شود.

سطح مقطع با مواد خاصی که خاصیت چربی زدایی دارند کاملا تمیز شوند سپس لازم است کناف برای قرارگیری کرنربیدها آماده شود.

کرنربیدهای آماده شده را در کنج دیوار به صورت دقیق قرار گرفته و با یک چکش لاستیکی مقاوم و یا دستگاه مخصوص کاشت کرنربید نصب شود.

با استفاده از وسیله هایی مانند لیسه یا ماله استیل یک لایه بتونه با عرض 20 سانتیمتر و ضخامت مناسب در دو طرف کنج دیوار روی کرنربید کشیده می شود.

ضخامت بتونه لازم است در حدی باشد که کرنربید نصب شده اصلا مشخص نباشد سپس صبر می کنیم تا بتونه انجام شده به طور کامل خشک شود.

در نهایت بعد از خشک شدن به وسیله ی ماله سطح بتونه توسط استادکار پرداخت می شود و کار برای مرحله بعدی یعنی اجرای لایه آماده سازی مهیا می گردد.

source:نبشی کرنربید چیست و نصب آن چگونه می باشد؟

ریل راه آهن، مشخصات، آنالیز و انواع ریل راه آهن

ریل های قطار یکی از مهم ترین اجزا در حمل و نقل با قطار می باشد.

اگر از نظر فنی در ساخت ریل ها مشکلی وجود داشته باشد ممکن است باعث تغییر مسیر قطار در نتیجه خسارات جانی و مالی بسیاری شود.

بسیار حائز اهمیت است که طراحان ریل آهن شناخت لازم درباره انواع ریل آهن و چگونگی ساخت آن ها داشته باشند.

انواع ریل راه آهن

با توجه به کاربرد ریل های فولادی به سه دسته ی

- ریل های راه آهن Rail Road

مورد استفاده برای قطارهای بین شهری و درون شهری

- ریل های معدنی Mineral Rail

در معادن به جابجایی واگن ها کمک می کنند

- ریل های جرثقیل Crain Rail

به منظور حرکت بازوهای متحرک جرثقیل های صنعتی

تقسیم بندی می شوند.

سالیانه میلیون ها تن کالاهای مختلف و تعداد زیادی مسافر توسط سامانه های ریلی هر کشور جابجا می شوند بنابراین راه آهن هر کشوری اهمیت بالایی دارد.

همچنین سرعت معدن کاوی ارتباط مستقیمی با کیفیت شبکه ریلی درون معدن دارند.

ریل معدنی

از دسته ریل های پرکاربرد در صنایع معدنی و حمل و نقل ریل معدنی است. راه اهن R معرف استاندارد ریل معدنی میباشد.

ریل معدنی

ریل جرثقیلی

یکی از انواع پرمصرف ریل در صنعت ریل جرثقیلی می باشد.

استاندارد ریل های جرثقیلی

- استانداردهای KP

- استانداردهای MRS

- استانداردهای CR

این نوع از ریل معمولا با استاندارد A انجام می شود اما استانداردهای دیگری از جمله KP – QU – CR – MRS نیز شامل می شود.

ریل جرثقیلی خود به دو دسته ی

- ریل جرثقیلی ساده

- ریل جرثقیلی زنجیری

تبدیل می شود.

ریل راه آهن

راه اهن و معدنی S که نشان دهنده استاندارد مخصوصی میباشد از دسته ریل های پرکاربرد در صنایع معدنی و حمل و نقل میباشد.

ریل راه آهن

استاندارد ریل راه آهن

- استانداردهای UIC

- استانداردهای JIS

- استانداردهای R

- استانداردهای S

- استانداردهای QU

- استانداردهای A

مشخصات فنی ریل راه آهن

از نظر ظاهری ریل راه آهن از مقطع فولادی نورد شده تشکیل شده است.

ریل راه آهن به صورت دو خط موازی کنار یکدیگر قرار گرفته و بعد روی شاسی به صورت ثابت با پیچ و مهره متصل می شود.

ریل راه آهن باید به گونه ای ساخته شود تا بتواند نیروی وارد شده خارجی را در سرتاسر آن تقسیم کند چون همانگونه که می دانید وظیفه ی ریل راه اهن تحمل بار وسیله نقلیه و هدایت صحیح آن می باشد.

اگر این کار به درستی انجام نشود با فشار بیشتر وارد شده به بعضی نقاط باعث شکست ریل و در نهایت منحرف شدن قطار شود.

برای اینکه نیروی وارد شده به صورت مساوی تقسیم شود برای اتصال ریل و راه آهن از بست و پابند استفاده می شود.

از نظر فنی این کار بسیار اهمیت دارد چون باعث کاهش اصطکاک بین وسیله نقلیه می شود. بنابراین ریل ها در اثر نیروی قطار شکسته نمی شوند.

این کار از نظر فنی بسیار مهم است، زیرا باعث کاهش اصطکاک بین وسیله نقلیه و ریل راه اهن خواهد شد. در نتیجه مانعی در برابر حرکت ایجاد نشده و ریل ها نیز در اثر نیروی قطار نمی شکنند.

برای ساخت ریل راه آهن سایر مشخصات فنی از جمله میزان سایش و خوردگی، کاربرد، تنش های دینامیکی و سایر نیروهای موجود باید درنظر گرفته شود.

بسیار اهمیت دارد که فرآیند تولید ریل بسیار دقیق باشد و عملیات متالوژی ثانویه در کوره پاتیلی و گاز زدایی به درستی انجام شود.

ریل های تولید شده باید به لحاظ فنی طبق استانداردهای قابل قبول باشد، برای این کار لازم است ریل های تولیدی از نظر شیمیایی، ابعاد، عیوب ظاهری سطوح شمش و تست های دیگر کاملاً بررسی شود.

اگر همه این موارد ذکر شده در ساخت ریل رعایت شوند ریلی باکیفیت تولید خواهد شد.

فرآیند ساخت ریل راه آهن

ساخت ریل باید توسط مهندسین ناظر مجرب انجام شود چون مراحل پیچیده زیادی دارد.

در اینجا می خواهیم فرآیند ساخت ریل راه آهن استاندارد EN 13674 – 1 را شرح دهیم.

- نیتروژن ذوب

میزان نیتروژن ذوب معمولا در تولید میله های فولادی کمتر از 120 ppm اما در ریل راه آهن نباید از 90 ppm بیشتر باشد.

- هیدروژن ذوب

میزان هیدروژن باید کمتر از 2/5 ppm باشد.

میزان هیدروژن اهمیت زیادی دارد به همین علت مجددا مقدار آن در مرحله ی آخر ریخته گری اندازه گیری می شود.

- میزان اکسیژن ذوب

طبق استاندارد برای ساخت ریل میزان اکسیژن ذوب 20 ppm می باشد.

- سولفور پرینت

تست سولفور پرینت برای مقایسه ی استانداردهای مشخص با اندازه گیری میزان پراکندگی و توزیع ترکیبات گوگردی مورد استفاده قرار می گیرد.

- آزمون سختی

لازم است حتما بعد از تولید، آنالیز شیمیایی برای مشخص شدن این پارامتر انجام شود چون میزان سختی و استحکام ریل راه آهن اهمیت والایی دارد.

- عمق دکربوره

باید بعد از ساخت عمق دکربوره کنترل شود چون معیاری برای سختی سنجی ریل فولادی می باشد.

- ناخالصیهای اکسیدی

میزان ناخالصی های اکسیدی در ریل های تولید شده بسیار اهمیت دارد و باید دقیقاً طبق استاندارد باشند. استاندارد قابل قبول برای ناخالصی های اکسیدی به شکل زیر است:

K3<10 برای حداقل ۹۵ درصد نمونه ها

K3<20 برای حداکثر ۵ درصد نمونه ها

آنالیز ریل راه آهن

ریل های فولادی علاوه بر ریل راه اهن و انتقال قطارهای باربری و مسافربری یا مترو کاربرد دیگری نیز دارند.

لازم است بدانید که فولادهای CK45 و CK55 مقاومت بالایی در برابر اصطکاک و سایش دارند.

از این دو فولاد ذکر شده علاوه بر ریل راه اهن برای نگه داری و مسیر حرکت جرثقیل های معلق، مسیر واگن های معدنی، مسیر باز و بسته شدن درب های صنعتی و انواع گاراژها نیز مورد استفاده قرار می گیرد.

برای ساخت ریل های فولادی معمولا از فولادهای CK45 و CK55 استفاده می شود که حاوی

- ۰٫۴۵ درصد کربن

- ۰٫۲۵ درصد سلیسیم

- ۰٫۶۵ درصد منگنز

هستند.

برای تسمه ها و چهار پهلوهای ریل از فولاد ST52 و ST37 مورد استفاده قرار می گیرد.