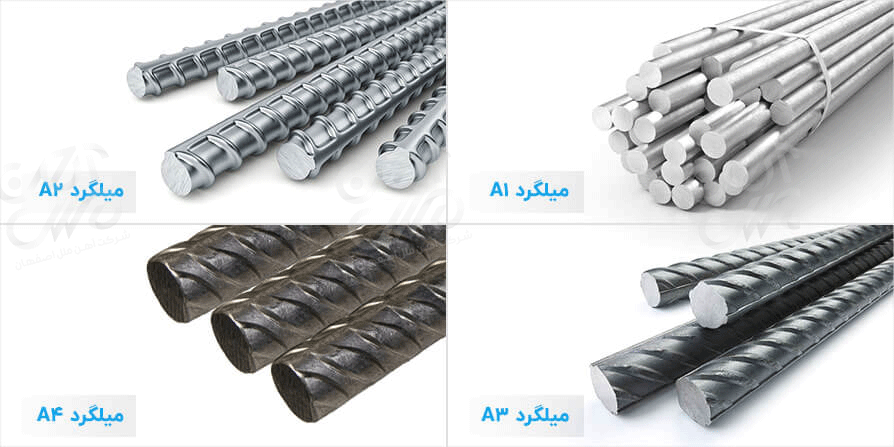

میلگردهایی که در بازاروجود دارند، در دو نوع میلگرد ساده و آجدار است که بیشتر با استاندارد روسی (A1، A2، A3، A4) شناخته شده است. تفاوت میلگرد a1 a2 a3 a4 درشکل ظاهری، مشخصات مکانیکی و کاربرد آنها است.

امروزه میلگردها مصرف زیادی در صنعت ساختمان سازی دارند وبرای ساخت بتن از میلگرد استفاده می شود.

بتن بدون میلگرد کاربردی در بناهای بتنی ندارد واستفامت بنا بیشتر به وجود بتن میلگرد است.

در واقع بتن در برابر استحکام کششی ضعیف است وتنهایی در مقابل فشار ناشی از باد، زمین لرزه، ارتعاشات و نیروهای دیگر آسیب پذیر است و احتمال شکستن آن زیاد است.

به همین دلیل برای تقویت سازه از میلگردهایی درون بتن استفاده می شود تا استقامت سازه را در مقابل نیروهای کششی بالاتر ببرند.

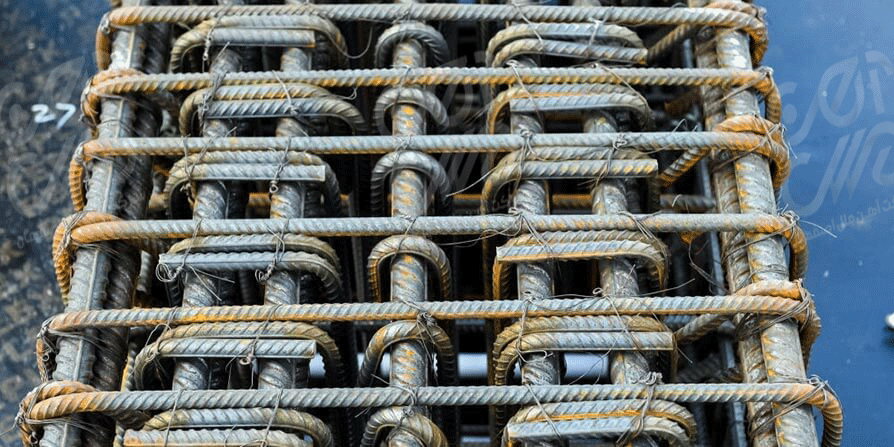

میلگردها در آرماتوربندی ساختمان های بتنی، تیر و دکل های برق، سدسازی و بسیاری از موارد مشابه بکار برده می شوند.

در واقع نقش مهم میلگرد در سازه های بتنی و کاربرد بالای آن باعث شده است که شکل و استانداردهای متفاوتی از آن در بازار موجود باشد که هر کدام مشخصات و ویژگی های خاص خود را دارند.

با اینکه استانداردهای مختلفی برای تولید میلگرد در دنیا وجود دارد اما در ایران میلگردها طبق استاندارد روسی تولید می شوند و تمامی کارخانه های تولیدی، میلگردهای خود را مطابق با این استاندارد به بازار ارائه می کنند.

انواع میلگرد

در یک دسته بندی کلی می توان میلگردهای موجود در بازاررا به دو دسته ی میلگرد ساده و میلگرد آجدار تقسیم کرد.

همه ی میلگردهای تولید شده توسط کارخانه های ایرانی باید از استاندارد ملی ایران 3132 پیروی کنند.

بر اساس این استاندارد طبقه بندی میلگردها بر اساس شکل ظاهری و مشخصات مکانیکی آن ها است.

معمولا روی میلگردها (بجز میلگرد ساد) برجستگی هایی به شکل طولی یا عرضی به هنگام تولید ایجاد می شود تا فولاد به شکل موثرتری با بتن درگیر شود.

میلگردهای ساده هیچ آجی ندارند اما میلگردهای آجدار همانطور که از اسمش مشخص است، دارای آج است.

میلگرد ساده

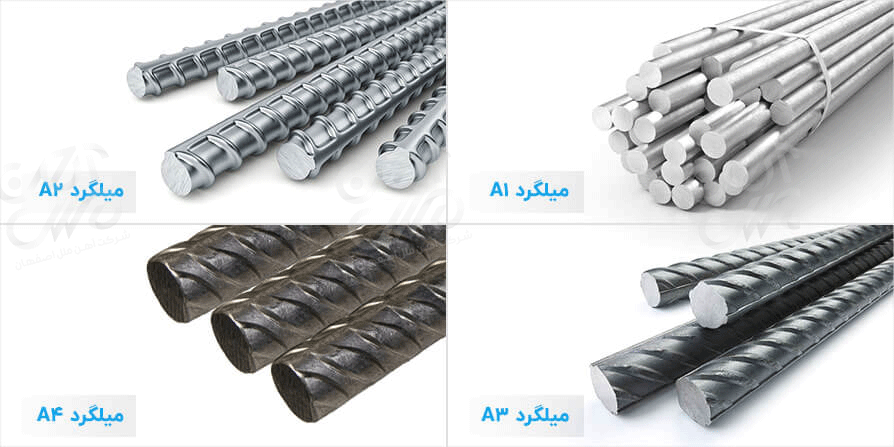

میلگرد ساده به میلگردی گفته می شود که هیچ آج یا برجستگی روی خود ندارد و دارای سطح صاف و بدون شیار است.

میلگرد ساده در بازار داخلی با نام استاندارد روسی خود یعنی میلگرد A1 شناخته می شود.

میلگرد ساده

میلگرد آجدار

میلگردهای آجدار بر روی سطح خود دارای برجستگی یا شیار هستند که جهت پیوند بهتر میلگرد در بتن ایجاد می شوند.

طبق استاندارد ملی ایران 3132، میلگردهای آجدار باید حداقل دو ردیف آج عرضی با توزیع یکنواخت در دو طرف آج های طولی داشته باشند و آج های عرضی هر ردیف باید به صورت یک شکل در تمام طول میلگرد توزیع شده باشند.

میلگرد آجدار در سه نوع میلگرد آجدار جناغی، میلگرد آجدار مارپیچی و میلگرد آجدار مرکب تولید می شود.

به میلگرد آجدار مارپیچی میلگرد A2، به میلگرد آجدار جناغی میلگرد A3 و به میلگرد آجدار مرکب میلگرد A4 گفته می شود که این نامگذاری ها بر اساس نامگذاری استاندارد روسی آن ها می باشد.

هر چهار میلگرد a1، a2، a3 و a4 در بازار داخلی تولید می شوند و بر اساس ویژگی ها خود کاربردهای متفاوتی دارند.

همانطور که اشاره کردیم میلگردهای ساده و آجدار دارای شکل ظاهری و ویژگی های منحصربفردی هستند و با هم متفاوت است.

تفاوت میلگرد a1 a2 a3 a4

1) تفاوت ظاهری

تفاوت ظاهری میلگردهای a1 a2 a3 و a4 به سطح رویی آن ها است. میلگرد a1 هیچ آج (برجستگی) در سطح رویی خود ندارد و شما به راحتی می توانید آن را از دیگر میلگردهای موجود در بازار داخلی تشخیص دهید.

تفاوت میلگرد a2 با a3 و a4 نیز به نوع آج آن ها برمی گردد. میلگردهای آجدار دارای یک محور طولی (آج طولی) هستند که آج های عرضی در دو طرف این محور طولی قرار گرفته می شود.

آج های عرضی در میلگرد a2 به صورت دورپیچ حول محور طولی روی سطح میلگرد قرار می گیرند.

در مورد میلگرد a3 آج های عرضی به هشتی شکل و در مورد میلگرد a4 به صورت چهار نیم مارپیچ به شکل هفت و هشت در دو طرف آج طولی ایجاد می گردد.

در تصویر زیر شما می توانید تفاوت ظاهری میلگرد a2 و a3و a4 را نسبت به هم ببیند.

البته این تفاوت ظاهری میلگرد ها باعث خواص مکانیکی مختلفی در آنها می شود و کاربردهای متفاوتی را برای آنها رقم می زند.

2) خواص مکانیکی متفاوت

میلگردهای a3 ، a2، a1 و a4دارای مشخصات مکانیکی مختلفی هستند که همین ویژگی های منحصربفردی را برای آن ها رقم زده است.

از مشخصات فنی میلگردها می توان به استحکام کششی و تسلیم، ویژگی خمش، خستگی و جوش پذیری آن ها اشاره کرد.

استحکام کششی

همانطور که در بالا خواندیم میلگردها برای جبران ضعف کششی بتن بکار برده می شوند و در نتیجه میزان استحکام کششی میلگرد مهم است.

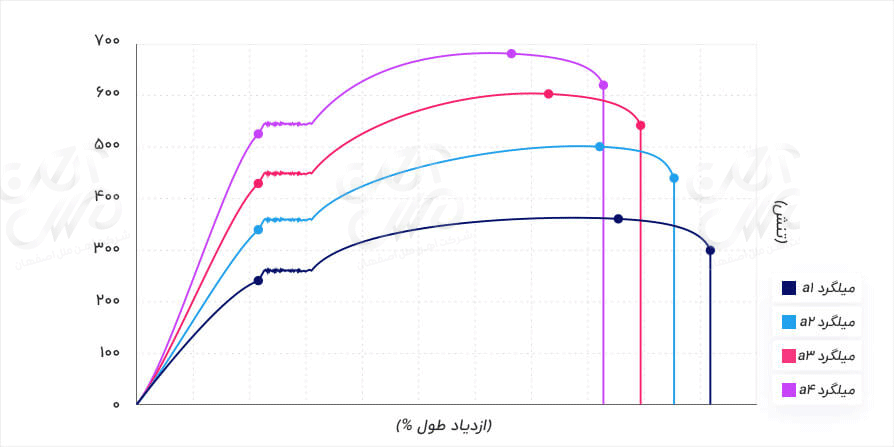

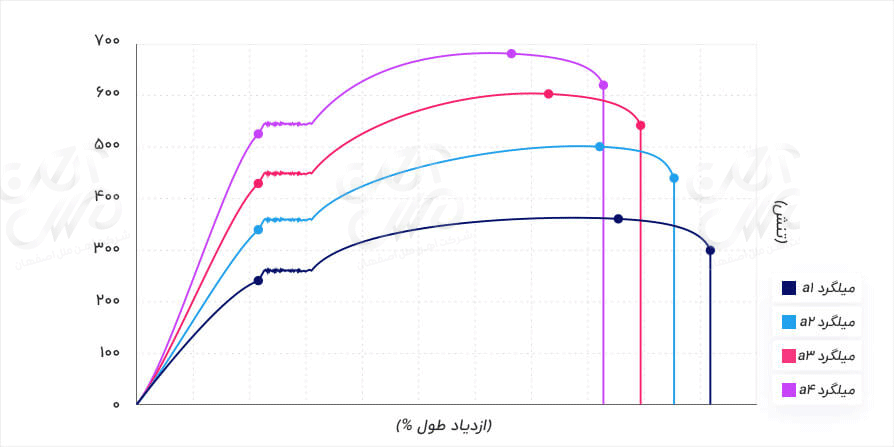

میلگرد a4 بیشترین مقدار استحکام کششی و میلگرد a1 کمترین مقدار استحکام کششی را دارد. تصویر شماره 1، تفاوت انواع میلگرد را بر اساس استحکام کششی آن ها نشان می دهد.

استحکام تسلیم

در کنار مقاومت کششی، استحکام تسلیم را داریم که میلگرد در آن نقطه به طور دائمی شروع به تغییر شکل می دهد.

معمولا میلگردها بر حسب حداقل استحکام تسلیم نیز در بازار شناخته شده است.

میلگرد a1 با نام س 240، میلگرد a2 با نام آج 340، میلگرد a3 با نام آج 400 و میلگرد a4 نیز با نام آج 500 شناخته می شود.

که هر عدد به حداقل استحکام تسلیم آن ها اشاره دارد.

کمترین مقدار استحکام تسلیم به میلگرد a1 و بیشترین مقدار آن به a4 اختصاص دارد. نمودار زیر تفاوت انواع میلگرد را بر اساس استحکام تسلیم آن ها نشان می دهد.

ازدیاد طول نسبی

یکی از معیارهای مهم دیگر که می تواند روی انتخاب نوع میلگرد تاثیرگذار باشد، تغییر طول نسبی میلگرد بعد از تنش تسلیم آن است که بر روی کاربرد میلگردها تاثیرگذار است.

ازدیاد طول نسبی و ویژگی خمش به میزان انعطاف پذیری میلگرد وابسته است. میلگرد a1 جزو میلگردهای نرم به حساب می آید که استحکام کم ولی انعطاف پذیری زیادی دارد.

در واقع مهم ترین ویژگی میلگرد A1 نرمی و انعطاف پذیری بالای آن است که کاربرد منحصربفردی را برای آن رقم زده است.

به سبب انعطاف پذیری زیاد میلگرد a1 افزایش طول میلگرد در آن بیشتر از میلگردهای a2 a3 a4 است. میلگرد a2 در دسته ی مقاطع نیمه سخت و میلگردهای a3 a4 در دسته ی میلگردهای سخت قرار دارند.

البته برخی از کارخانه های تولیدی کشور مثل فولاد کویر کاشان محصولات باکیفیتی را در بازار عرضه میکند. که علاوه بر استحکام بالا از شکل پذیری بسیار بالایی نیز برخوردار هستند. مثلا میلگرد a4 مجتمع فولاد کویر دارای ازدیاد طول نسبی در حد میلگرد a2 است.

بهتر است که به هنگام خرید میلگرد گواهینامه کیفیت محصول را از فروشنده دریافت کنید. این گواهینامه شامل اطلاعاتی همچون مشخصات مکانیکی میلگرد، ترکیب شیمیایی و درصد خلوص است.

ازدیاد طول نسبی

ویژگی های خمشی

ویژگی خمش، استقامت میلگرد را در مقابل خم شدگی، ترک، شکستگی و پارگی نشان می دهد. مسلما در مواردی که نیاز به خم کردن میلگرد وجود دارد، این ویژگی میلگرد اهمیت زیادی خواهد داشت.

پس می توان نتیجه گرفت که میزان خمیدگی میلگرد a1 بیشتر از میلگرد a2 و آن نیز بیشتر از میلگردهای a3 a4 است.

البته ویژگی خمش هر یک از میلگردهای a1 a2 a3 a4 به سایز میلگرد نیز وابسته است.

ویژگی های خستگی

فولاد ممکن است در برابر تنش های متناوبی قرار داشته باشد که این تنش ها در طولانی مدت می توانند باعث شکست میلگرد در پایین تر از نقطه استحکام شود.

به عنوان مثال شما ساختمان یا پلی را در نظر بگیرید که همیشه در مقابل تنش های لرزشی یا ضربه ای قرار دارد.

هر تنش ممکن است باعث ترک و آسیب به میلگرد شده و به این ترتیب سازه قبل از رسیدن به مقاومت تسلیم و کششی خود دچار شکستگی یا فروریختگی شود.

ویژگی خستگی تا حد زیادی به شکل پذیری فولاد بستگی دارد و طبق آنچه که در بالا اشاره کردیم، میلگرد های A1 نسبت به میلگردهای a2 a3 a4 انعطاف پذیری بیشتری داشته و در برابر خستگی و بارهای سیکلی و ضربه ای از مقاومت خوبی برخوردار است.

مقاومت میلگرد a2 در برابر تنش های سیکلی بهتر از میلگرد a3 و میلگرد a3 بهتر از میلگرد a4 است.

امروزه با توجه به پیشرفت تکنولوژی و استفاده از تجهیزات روز در خطوط کارگاه های نورد، مشکلات گذشته حل شده است و بیشتر کارخانه های فولادی در کشور در تلاش برای تولید میلگردهایی هستند که در عین اینکه از استحکام تسلیم و کششی بالایی برخودار باشند، شکل پذیر نیز باشند.

مجتمع فولاد کویر از جمله تولیدکنندگان میلگرد در کشور است که میلگرد a4 را با استحکامی طبق استاندارد ملی و جهانی و انعطاف پذیری بالا تولید می کند و شما می توانید با خیال راحت از آن در سازه هایی که در معرض خستگی، بارهای دینامیکی و ضربه ای قرار دارند، استفاده کنید.

جوش پذیری

عموما میلگرد a1 به خاطر خاصیت انعطاف پذیری خود قابلیت جوش پذیری بالاتری دارد.

ولی میلگرد a2 در دسته میلگردهای نیمه خشک قرار دارد و جوشکاری روی آن توصیه نمی شود اما وقتی مجبور باشید، امکان جوشکاری روی آن وجود دارد.

میلگردهای a3 نیز بدلیل ترد و شکننده بودن نباید جوشکاری شوند.

میلگرد a4 قبلا بدلیل شکننده بودن خود برای جوشکاری مناسب نبود اما الان میلگردهای a4 ای که در بازار قرار دارد، از تولیدات مجتمع فولاد کویر هستند و شکل پذیری در حد میلگرد a2 دارند و این به معنی است که در صورت اجبار امکان جوشکاری برای آن وجود دارد.

3) کاربردهای مختلف میلگردها

شکل ظاهری و خواص مکانیکی میلگردها باعث می شود که هر کدام از میلگردها کاربردهای متفاوتی داشته باشند که در زیر به صورت جزئی تر به آن ها اشاره می کنیم.

کاربرد میلگرد a1

انعطاف پذیری بالای میلگرد a1 آن را در رده میلگردهای نرم قرار داده است و بیشتر در صنعت (مثلا میخ سازی) کاربرد دارد.

برش و خم کردن میلگرد a1 آسان تر است و به همین خاطر از این میلگرد در خم کاری، آهنگری و جوشکاری استفاده می شود.

با توجه به اینکه میلگرد a1 هیچ آجی بر روی خود ندارد، امکان لغزش و سر خوردن آن در بتن وجود دارد، به همین دلیل استفاده از آن در آرماتوربندی فقط به عنوان دورپیچ کاربرد دارد.

یکی دیگر از کاربردهای میلگرد a1 در سقف های تیرچه بلوک به عنوان میلگردهای حرارتی است.

کاربرد میلگرد a2

میلگردهای a2 و a3 که به اسم میلگرد ساختمانی شناخته می شود، کاربردهای متفاوتی در ساختمان سازی دارند.

میلگرد a2 در خاموت و مش بندی ساختمان کاربرد زیادی دارد و در ستون ها، تیرها و تیرچه های سازه های بتنی استفاده می شوند.

به طور کلی در جاهایی که نیاز به شکل پذیری بالایی است، میلگرد a2 نسبت به میلگرد a3 مناسب تر است.

توجه داشته باشید که با اینکه عملیات جوشکاری بر روی این میلگردها امکان پذیر است اما توصیه نمی شود و بهتر است از جوشکاری بر روی آن اجتناب کنید.

کاربرد میلگرد a3

میلگرد a3 کاربرد بالایی به عنوان میلگرد ساختمانی دارد و به عنوان میلگرد طولی در بتن ریزی (پی ها و دیوارهای برشی) و آرماتوربندی ستون ها، تیرها و فوندانسیون سازه در ساختمان سازی بکار گرفته میشود.

توجه کنید که میلگرد a3 ترد و شکننده می باشد و شکل پذیری مناسبی از خود نشان نخواهد داد. همینطور جوشکاری بر روی این میلگرد مجاز نیست.

کاربرد میلگرد a4

در حال حاضر میلگرد a4 در کشور مصرف بالایی ندارد و بیشترین تولیدات کارخانه های فولادی نیز مربوط به میلگرد a3 است.

از میلگرد a4 بیشتر برای سازه های سنگین استفاده می شود اما در طراحی و ساخت انواع سازه های بتن آرمه (بجز دیوارهای برشی ویژه و قاب های خاموشی) نیز می تواند بکار برده شود.

در حال حاضر میلگرد a2 و a3 بیشترین تقاضا را در بازار داخلی دارند و به میزان بالایی نیز مصرف می شوند.

ما در بالا تفاوت میلگرد a1 a2 a3 a4 را از لحاظ شکل ظاهری، خصوصیات و ویژگی های هر کدام و کاربردشان بررسی کردیم.

یکی دیگر از مهم ترین معیارهایی که به هنگام خرید میلگرد باید به آن توجه کنید، کارخانه ی سازنده ی میلگرد است.

چرا که هر کارخانه ای ممکن است میلگردهای خود را بر حسب مشخصات فنی و کیفیت خاص خود ارائه دهد.

source:تفاوت میلگرد a1 a2 a3 a4 و مشخصات مکانیکی و کاربرد آن ها