سازه فلزی چیست؟

قبل از معرفی بزرگترین سازه های فلزی جهان بهتر است بهتر با سازه ی فلزی و کاربرد های آن آشنا شوید.

دلیل فولادی کردن ساختمان:طبق گفته و معیاز شورای ساختمان های بزرگ اگر اجزای اصلی ساختمان از جنس فولاد باشند، این ساختمان یکی از سازه های فولادی بشمار می روند و سازه هایی که با بتن ساخته شده اند جزو سازه های فولادی به حساب نمی شوند.

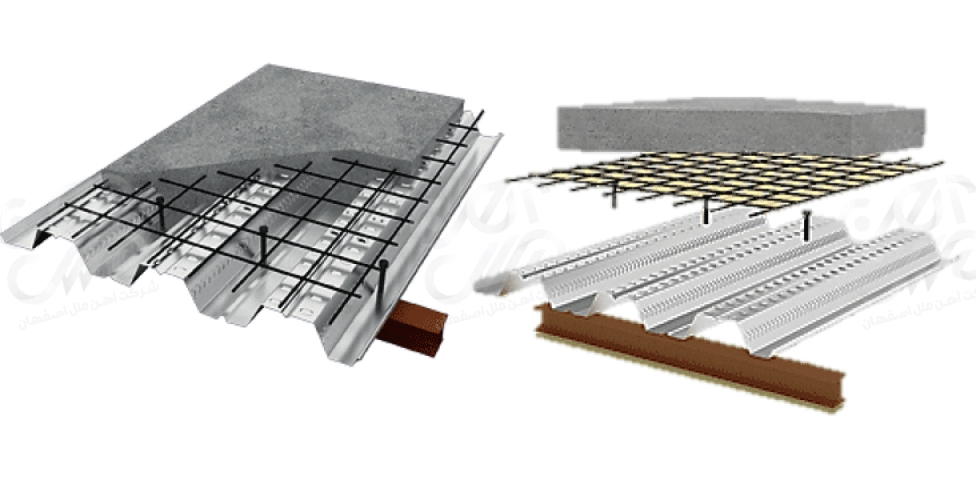

ساختمان هایی که ترکیبی از فولاد و بتن هستند، سازه های کامپوزیتی شناخته می شوند.

معیار تعیین سازه های فلزی بزرگ و عظیم

وقتی صحبت از بزرگترین سازه های فلزی جهان می شود، بدون شک موضوع که فکر شما را مشغول می کن این است که بر چه اساسی این سازه ها بزرگ در جهان رده بندی شده اند.

بر اساس ملاک های مختلفی می شودسازه های فلزی را مقایسه کرد.

اگر بخواهیم ارتفاع سازه را در نظر بگیریم، آسمان خراش ها درده ی اول قرار می گیرند.

ولی اگر بخواهیم پهنای ساختمان را در نظر بگیریم، بعضی از ابر پل های معلق در رده ی اول خواهد قرار گرفت.

و اگر حجم کلی فولاد به کار رفته در ساخت سازه را در بخواهیم در نظر بگیریم، ممکن است سازه های دیگری رتبه اول را تصاحب کنند. ما در اینجا بر ملاک خاصی را در نر نداریم، بلکه هدف است به شما برخی از بزرگترین سازه های فلزی جهان را معرفی کنیم.

سازه های بزرگ فلزی جهان

استادیوم ملی پکن

این استادیوم که معمولا آشیانه پرنده (The Bird’s Nest) اسم دارد، برای المپیک ۲۰۰۸ ساخته شد و آن را بزرگترین سازه فولادی جهان می دانند. این سازه سنگین فولادی اول قرار بود به عنوان اتکا برای سقف واکنش گرای آن مکان باشد، اما بازبینی های نهایی به جهت کاهش هزینه ها آن سقف را حذف کرد و آنچه باقی ماند همین آشیانه پرنده است.

در ساختن آشیانه پرنده که در شهر پکن چین بنا شده است، صد و ده هزار تن فولاد به کار رفته است. همچنین در این سازه فلزی ۲۴ ستون خرپایی به عنوان تکیه گاه اصلی به کار رفته که در هر یک هزار تن فولاد استفاده شده است. در حالی که نکات جذاب بسیاری در مورد این سازه فلزی وجود دارد، یکی از جالب ترین آن ها این است که در ساخت این سازه هیچ هدفی به جز جنبه زیبایی شناختی وجود نداشته است. قسمت فولادی این سازه از استندها پشتیبانی نمی کند. این استندها سازه هایی بتنی هستند که به اندازه ۵۰ فوت داخل لانه پرنده قرار گرفته اند.

طاق دروازه واقع در ایالت میسوری

طاق-دروازه-واقع-در-ایالت-میسوری

از بزرگترین سازه های فلزی جهان، طاق دروازه (Gateway Arch) واقع در ایالت میسوری آمریکا است. این سازه در سال ۱۹۶۵ کامل شد و کماکان بزرگترین اثر باستانی در ایالات متحده محسوب می شود. ارتفاع این سازه فولادی ۱۹۲ متر بوده و نهصد تن فولاد ضد زنگ در ساخت آن استفاده شده است.

برج ویلیس واقع در شیکاگو

برج-ویلیس-واقع-در-شیکاگو

بزرگترین آسمان خراش فولادی جهان برج ویلیس (Willis Tower) نام دارد. در سابق نام این برج سیرز (Sears) بوده است. این آسمان خراش که در شیکاگو آمریکا بنا شده در سال ۱۹۷۳ کامل شد و کماکان بلندترین سازه در ایالات متحده محسوب می شود که ارتفاع آن ۴۴۲ متر بوده و کاربری اداری دارد.

این سازه فلزی طراحی بسیار منحصر به فردی دارد، طرحی که از زمان ساخت آن، تقریبا در تمامی آسمان خراش های بعدی استفاده شده است. این سازه مشتمل بوده که بر ۹ تونل فولادی تو خالی که به شکل یک مجموعه در آمده اند. تمامی این تونل ها به اندازه ۵۰ طبقه اول بالا آمده و ۷ طبقه دیگر بالاتر از آن ها قرار گرفته اند. تونل ها به شکل جفتی در سطوح مختلف به شکل تناوبی تمام می شوند و فقط طول دو تونل برابر تمامی ۱۰۸ طبقه شده است.

برج ویلیس که بر اساس اصول مهندسی فضلورخان (طراح نوع خاصی از آسمان خراش) ساخته شده است، استحکام خود را از ترکیب ۹ سازه اصلی که به صورت شبکه های سه در سه منظم شده اند می گیرد. این طور نظم دهی هوشمندانه به این صورت است که تمامی برج ها طولشان ۵۰ طبقه است، جایی که ساختمان های شمال شرقی و جنوب غربی تمام می شوند. ۷ برج باقیمانده تا طبقه ۶۶ ادامه پیدا می کنند جایی که سازه های شمال شرقی و جنوب غربی تمام شده و در ۹۰ طبقه، طبقات شمالی، جنوبی و شرقی به اوج بلندی خود می رسند. دو برج باقیمانده، برج های غربی و مرکزی تا ۱۱۰ طبقه کشیده می شوند یعنی بلندترین نقطه این سازه. کار ساخت این برج در ۱۹۷۰ آغاز شد و سه سال بعد پروژه به اتمام رسید.

پل بروکلین واقع در نیویورک

پل-بروکلین-واقع-در-نیویورک

پل بروکلین (Brooklyn bridge) در شهر نیویورک آمریکا واقع شده است. این پل بزرگترین پل معلق تمام فولادی بوده که تاکنون در جهان ساخته شده و طول آن ۱۸۲۵ متر می باشد. این پل اولین پروژه ای بوده که در آن از سیم های فولادی برای بخش معلق این سازه در سال ۱۸۸۳ استفاده شده است. امروزه که بیش از صد سال از ساختن این پل می گذرد، هنوز این سازه فلزی مجسمه مانند، هدف اصلی از ساخت خود را محقق میکند.

ساختمان امپایر استیت نیویورک

ساختمان امپایر استیت نیویورک (Empire State Building) یکی دیگر از بزرگترین سازه های فلزی جهان است که در شهر نیویورک آمریکا قرار دارد. این برج نمادین ترین آسمان خراش ساخته شده در جهان است. قبل از آنکه مرکز تجارت جهانی (World Trade Center) در سال ۱۹۷۲ ساخته شود، این سازه برای بیش از ۴۰ سال لقب بلندترین ساختمان جهان را به خود اختصاص داده بود.

طبق قرار داد ساخت، قرار شد این برج در مدت تنها ۱۳ ماه ساخته شود. علت این عجله در ساخت دو چیز بوده است: اولا به جهت رکود اقتصادی در آن زمان که قرار بود این سازه زود ساخته تا طبقات آن اجاره داده شود و دلیل دوم این بود که در آن زمان این سازه در رقابت با ساختمان کریسلر (Chrysler) بود چرا که می خواست خودش رکورد بلندترین سازه را داشته باشد. این ساختمان در یک می ۱۹۳۱ توسط هربرت هوور رئیس جمهور امریکا افتتاح شد. ارتفاع این آسمان خراش ۳۸۱ متر بوده و از استیل ساخته شده و کاربرد اداری دارد.

ایون سنتر واقع در شیکاگو

ایون-سنتر-واقع-در-شیکاگو

ایون سنتر یا آئون سنتر (Aon Centre) نیز جزء سازه های غول پیکر فلزی است که در شیکاگو آمریکا قرار دارد. این سازه از یک چارچوب فولادی کانال مانند استفاده می کند تا خودش را حفظ کند و همچنین در برابر شرایط آب و هوایی و نیز زلزله مقاوم باشد.

این آسمان خراش ۸۸ طبقه ای، از حیث بزرگی سومین ساختمان در شیکاگو است زیرا رتبه اول متعلق به برج سیرز (Sears) و برج ترامپ (Trump) می باشد. این ساختمان از نظر رتبه سومین سازه تمام فولاد در جهان حساب می آید. مرکز آئون بین سال های ۱۹۷۰ تا ۱۹۷۲ بوسیله ی شرکت ترنر ساخته شد، همان شرکت معروف در خاورمیانه که مسئول انجام پروژه هایی مثل برج خلیفه و برج الحمراء در کویت، هتل قصر امارات در ابوظبی و مرکز الفیصلیه در ریاض عربستان بوده است. ارتفاع این مرکز ۳۴۶ متر است و کاربرد اداری دارد.

source:بزرگترین سازه های فلزی جهان