خرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیخرید و فروش آهن آلات با بهترین قیمت

میلگرد | تیرآهن | ورق | نبشی | ناودانی | لوله فولادی | سپری | قوطی و پروفیل | شمش آهن | محصولات مفتولیتوری های فولادی از انواع تا کاربرد هر یک

یکی از محصولات تولیدی از سیم مفتول، توری فلزی میباشد. با توجه به مواردی چون سایز سیم مفتول، نحوه تولید توری و ابعاد چشمه توری؛ انواع توری مشخص میشود.

در این مقاله قصد داریم به نقد و بررسی درباره انواع توری های فلزی و معرفی و کاربرد هریک بپردازیم بنابراین تا پایان این مقاله با ما همراه باشید.

توری فولادی چیست؟

تولید سیم های مفتول به دو صورت ساده و آجدار انجام میشود که به شکل ورق های رولی عرضه میشوند.

با توجه به نوع کاربری ضخامت سیم های مفتول و اندازه چشمه ها متفاوت میباشد.

توری فولادی مقاومت خوبی در برابر سایش داشته که این امر بستگی به کم و پر کربن بودن توری دارد این موضوع مهمترین خصوصیت توری فولادی است.

جهت ساخت پنل های سه بعدی از توری فولادی با قطرهای نازک بین 2 تا 4 میلی متر میباشد.

انواع توری های فولادی

توری های فولادی انواع مختلفی نسبت به کاربردهای متمایز دارند که عبارتند از:

- توری گابیون

- توری جوشی یا مش

- توری پرسی

- توری حصاری

میباشد. در ادامه به معرفی و کاربرد هریک میپردازیم.

توری گابیون

گابیون در صنعت به معنی هرگونه حصار فلزی میباشد که از مصالحی چون سنگ و سنگریزه پر میشود همچنین این کلمه به معنای محفظه بزرگ است که ریشه ی ایتالیایی دارد.

توری گابیون

از پوشش فولادی، فولاد ضدزنگ و گالوانیزه توری های گابیون ساخته میشود تا شکل ساختاری و طول عمر خود را حفظ کند.

به توری گابیون، توری سنگی نیز گفته میشود چون برای تولید سازه های بزرگ میتوان توری ها را با سنگ پر کرد و در کنار یکدیگر قرار بدهیم.

کاربرد توری گایبون

- ایجاد دیوارهای محافظ

- مهار سنگها، مهار دیوارهای سنگی

- دیوار حائل

- سدسازی و جاده سازی

توری جوشی یا مش

این محصول با جوش دادن یکسری مفتول فولادی در کنار هم تولید شده و قطر متفاوتی دارد که باعث افزایش استحکام میشود.

توری جوشی یا مش

این محصول استحکام زیادی دارد که باعث میشود انعطاف پذیری زیادی نداشته باشد.

سپس به صورت نقطه ای مفتول های صنعتی ساده یا آجدار روی یکدیگر جوش داده میشود که ورقه هایی با ابعاد و چشمههای مختلف تولید میشود.

کاربرد توری جوشی

- مصارف ساختمانی و کف سازه

- استاده در داخل بتن در انواع پروژه های ساختمانی

توری پرسی

این توری نوعی سیم مفتولی میباشد که از چشمه های مستطیلی و مربعی شکل تشکیل میشود.

توری پرسی

برای تولید توری پرسی از موج دادن سیم های فلزی استفاده میشود و همچنین جوش دادن و پرس کردن سیم ها ساخته میشود.

کاربرد توری پرسی

- استفاده در زمینه ی ساخت قفس حیوانات، مش بند و ساختمان سازی

- استفاده به صورت شبکه جوشی در حفاظ بندی در و پنجره، فونداسیون کف

- توری پرسی به علت استحکام، ارزانی و زیبایی به صورت ورق هایی داخل قالب های پروفیلی قرار گرفته و کاربردهای متفاوتی دارد.

توری حصاری

برای تولید توری حصاری از سیم مفتولی گالوانیزه زنجیری، فولادی، پلی اتیلن و غیره در اشکال مختلف استفاده میشود.

توری حصاری در واقع به عنوان یک محافظ میباشد.

توری حصاری از مفتول هایی از جنس گالوانیزه گرم یا فولاد ضد زنگ با روزنه های متفاوت بافته شده است.

توری حصاری

یک توری حصاری با کیفیت به عنوان یک محافظ و دارای مقاومتی طولانی، نصب آسان و امنیتی بالا عمل میکند.

ویژگی های خاص توری حصاری شامل:

- سازگاری با شرایط آب و هوایی مختلف

- ماندگاری و طول عمر زیاد

کاربرد توری حصاری

- استفاده به عنوان حفاظ بزرگراه ها، فرودگاه و ترمینال و مراکز نظامی

- اجرای فنس و حصارکشی

- قفس جهت حیوانات

- استفاده در دیوارهای بتنی به عنوان آرماتور

- نصب توری در سازه های در حال ساخت جهت جلوگیری از سقوط افراد و مصالح ساختمانی

تفاوت انواع فولادهای استفاده شده در توری

برای استفاده از توری ها در مناطق دارای آب و هوای مرطوب، خشک، گرم، سرد از توری هایی که از فولاد گالوانیزه ساخته شده اند استفاده میشود.

این توری ها به دلیل خصوصیاتی چون جلوه زیبایی، ضد زنگ بودن و دچار فرسایش نشدن برای همه نوع آب و هوایی مناسب میباشد همچنین عمر مفید این توری تقریبا 40 سال میباشد.

این برتری های ذکر شده سبب گردیده که نرخ توری های تولید شده از فولاد گالوانیزه از توری های تولید شده از فولاد سیاه بیشتر باشد.

اگر علاوه بر شرایط آب و هوایی زیبایی کار نیز اهمیت داشته باشد از ورق گالوانیزه با رویه pvc استفاده میشود.

از این توری به طور خاص جهت زیباسازی پارک ها، ویلاها و غیره می توان استفاده کرد.

برای خرید این نوع از توری معمولا علاوه بر جنس توری به سایز چشمه توری اشاره میشود که بر حسب سانتیمتر بیان میگردد همچنین از لحاظ چشمه توری های حصاری متفاوتی میباشد.

توری حصاری 5 چشمه یعنی فاصله بین بین ضلع های روبروی یکدیگر در لوزی توری حصاری 5 سانتیمتر است.

source: توری های فولادی از انواع تا کاربرد هر یک

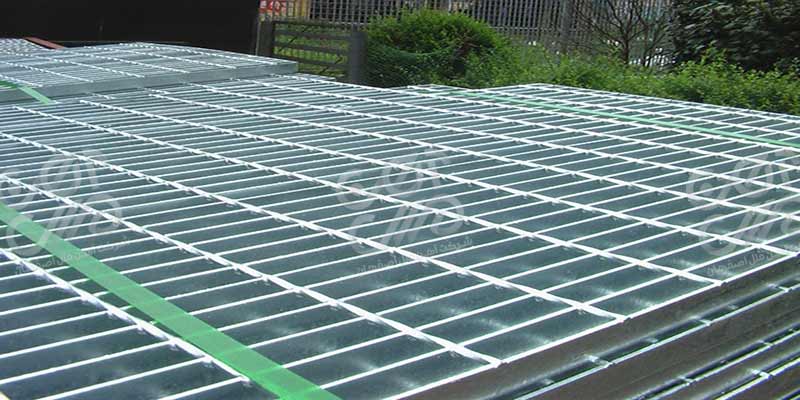

گریتینگ چیست؟

گریتینگ سازه ای مشبکی شکل و بسیار سخت میباشد که در پروژه های سنگین صنعتی و شهری به کار گرفته میشود چون توان باربری بالایی دارد.

در مقاله ی مشخصات فنی و کاربرد گریتینگ، به مشخصات فنی، کاربرد، انواع و مزایای استفاده از گریتینگ میپردازیم برای مطالعه ی این موارد میتوانید وارد آن شوید.

در این مقاله قصد داریم به نقد و بررسی اختصاصی معرفی گریتینگ، پوشش گریتینگ و انواع آن بپردازیم بنابراین تا پایان این مقاله با مجموعه ی ما همراه باشید.

گریتینگ چیست؟

همانگونه که گفتیم گریتینگ سازه ای مشبکی شکل و بسیار سخت میباشد که در پروژه های سنگین صنعتی و شهری به کار گرفته میشود چون توان باربری بالایی دارد.

از جوش دادن تسمه های فلزی به تسمه یا چهار پهلوی تابیده، گریتینگ ساخته میشود.

از گریتینگ در مکان هایی استفاده میشود که استحکام بالا اهمیت داشته باشد و همچنین بخواهیم در جای نصب شده پشت قطعات قابل مشاهده باشد.

در زبان فارسی گریتینگ به معنای درپوش میباشد. درپوش ها انواع مختلفی دارند که بسته به ویژگی ها، برای کاربردهای متنوعی مورد استفاده قرار میگیرد.

صفحات مشبکی گریتینگ مقاومت بالایی داشته و وزن کمی دارند که در صنعت سنگین به عنوان عضو ضروری از آن یاد میشود.

پوشش گریتینگ

تولید گریتینگ با استفاده از روش هایی چون دست ساز، نیمه اتوماتیک و یا اتوماتیک صورت میگیرد.

عمر و عدم خوردگی اهمیت زیادی در گریتینگ دارد به همین علت بایستی به فکر پوشش مناسبی برای آن باشیم.

پوشش گالوانیزه گرم، پراستفاده ترین نوع پوشش که پیشنهاد اکثر طراحان و مهندسین مشاور میباشد.

معرفی گریتینگ

نوع دیگر از پوشش گریتینگ، روکش پلی اتیلن سبک میباشد که به عنوان مثال در صنایع هواپیماسازی به کار گرفته میشود.

در ساختمان ها و سازه هایی که زیبایی و هماهنگی با نما برای ما قابل اهمیت باشد نوع پوشش رنگ بیشترین کاربرد را دارد البته گالوانیزه گرم نسبت به پوشش های گفته شده عمر مفید بیشتری دارد.

انواع گریتینگ

انواع گریتینگ از نظر جنس عبارتند از:

- گریتینگ آلومینیوم

- گریتینگ کامپوزیت

- گریتینگ مضرس

- گریتینگ استیل

- گریتینگ چدنی

- گریتینگ فلزی

میباشد که در ادامه به شرح هریک به صورت جداگانه میپردازیم.

گریتینگ آلومینیوم

در مواردی که کاهش وزن و کیفیت بالا اهمیت داشته باشد از گریتینگ آلومینیوم استفاده میشود.

همچنین گریتینگ آلومینیوم در برابر رطوبت مقاوم است و نسبت به سایر فلزات مقاومت خوبی دارد این محصول به دلیل داشتن ساختاری مناسب نسبت به آهن و سایر مواد اولیه دیگر دارای جذب آلودگی بسیار کمی میباشد.

گریتینگ کامپوزیت

با توجه به متریال این نوع از گریتینگ ویژگی های متفاوتی با گریتینگ فلزی دارد.

مزیت گریتینگ کامپوزیت

- برتری در خواص مکانیکی و شیمیایی

- در محیط هایی که به دلیل وجود رطوبت یا خورندگی از گریتینگ فلزی نتوان استفاده کرد، گریتینگ کامپوزیت جایگزین آن میشود.

- میتوان خواص محصول نهایی نسبت به نیاز و درخواست مشتری در بازه وسیعی تغییر داد.

- در محیط هایی که رطوبت یا خورندگی وجود دارد و نمیتوان از گریتینگ فلزی استفاده کرد، گریتینگ کامپوزیت استفاده میشود.

گریتینگ مضرس

از نظر ظاهری گریتینگ مضرس به گریتینگ های آجدار و دندانه دار نیز گفته میشود، که این موضوع باعث میشود لغزندگی سطوح کاهش پیدا کند.

به دلیل وجود رطوبت، روغن و هر عواملی که لغزنده میباشند از این گریتینگ استفاده میشود چون سطح آجدار و دندانه دار آن خطر احتمالی لغزین را کاهش داده و محیطی امن برای افراد فراهم میکند.

گریتینگ استیل

گریتینگ استیل در برابر زدگی و خوردگی مقاومت و عمر بالایی داشته همچنین قابلیت طراحی و تولید در ابعاد و طرح های متنوع و برای کاربردهای مختلف دارد.

گریتینگ استیل با وجود هزینه ی بالایی طرفداران زیادی دارد در صنعت داروسازی، آشپزخانه های صنعتی، نگهداری شیر و غیره دارد.

دلیل این موضوع مقاومت بالای گریتینگ استیل در فضاهای اسیدی و بسیار مرطوب دارد، همچنین در محیط هایی که زیبایی بصری اولویت باشد به کار گرفته میشود.

گریتینگ چدنی

درپوش گریتینگ چدن نوعی از محکمترین گریتینگ میباشد که در فضاهای با تردد بالا خوردرو و یا پیست اسب سواری و غیره بکار گرفته میشود که جنس این نوع از گریتینگ از چدن داکتیل میباشد.

این محصول در ابعاد محدودی تولید میشود زیرا هزینه ی قالب بسیار بالا میباشد.که معمولا این محصول در طول های 50 سانتی متر و عرض های 13 تا 20 سانتی متر میباشد.

نکته ی مهم گریتینگ چدن کلاس وزنی آن است که برای محیط های با تردد بالای خوردرو باید حتما کلاس وزنی آن 25 یا 40 تن باشد.

گریتینگ فلزی

گریتینگ فلزی در ابعاد نامحدود با استفاده از تسمه ها و میلگردهای فولادی تولید شده و به علت کاربردهای گسترده ای که دارد برنامه های مختلفی مورد استفاده قرار میگیرد.

این نوع از درپوش طیف وسیعی از نیاز مخاطبان را پوشش داده و نیاز به پوششی مقاوم دارد تا از آسیب های محیطی در امان بماند.

از موادی مثل رنگ و گالوانیزه پوشش درپوش فلزی ساخته میشود.

در گریتینگ گالوانیزه، بعد از ساخت گریتینگ بر روی آن روکشی از جنس گالوانیزه گرم با ضخامت حدود 90 میکرون قرار میگیرد که باعث میشود در برابر خوردگی و زنگ زدگی مقاوم باشد.

بخش های تشکیل دهنده ی گریتینگ

گریتینگ بخش های مختلفی دارد که هر بخش وظیفه ی خاصی داشته و در آن رعایت کلیه استانداردها الزامی میباشد. بخش های تشکیل دهنده ی گریتینگ شامل:

بخش های تشکیل دهنده گریتینگ

- تسمه باربر

- رابط

- نگهدارنده

- چشمه

میباشد که در ادامه درباره هریک به صورت جداگانه توضیح میدهیم.

تسمه بابر

مهم ترین بخش شبکه تسمه میباشد که میزان مقاومت، کشش و باربری شبکه گریتینگ به آن بستگی دارد.

میزان استحکام و توان گریتینگ به ارتفاع، ضخامت و طول تسمه بستگی داشته به صورتی که با افزایش ضخامت و ارتفاع، میزان مقاومت افزایش یافته و در صورت بلند بودن طول تسمه و دهانه مقاومت کاهش پیدا میکند.

رابط

رابط مانع خراب شدن شکل هندسی شبکه میشود که این رابط ها از تسمه و میلگرد تهیه میشود.

رابط و تسمه به صورت عمودی به یکدیگر متصل شده و وظیفه ی آن استحکام و حفظ ظاهر و شکل هندسی محصول میباشد و وزنی بر رابط انتقال نمیشود.

هنگام استفاده از رابط در مکان های پر رفت و آمد برای اینکه مشکلاتی مثل گیر کردن پاشنه کفش در شبکه رخ ندهد فاصله بین رابط ها بسیار کم میگذارند کاهش فاصله این رابط ها ممکن است که باعث بروز مشکلات جوش شود که در چنین شرایطی برای جوش دادن از دستگاه های مخصوصی استفاده میشود.

نگهدارنده

وظیفه ی ثابت نگه داشتن تسمه ها بر عهده ی نگهدارنده ها میباشد که فقط روی ظاهر سازه تاثیرگذار است و در توان بارری تاثیری نخواهند داشت.

چشمه

چشمه یا مش بندی همان فاصله ی بین تسمه های باربر و رابط ها میباشد که هرچه این فاصله کمتر باشد استحکام شبکه افزایش می یابد.

برای تعیین این فواصل، میزان استحکام در مکانی که در آن قرار میگیرد باید در نظر گرفته شود همچنین فاصله بین باربرها از فاصله بین رابط ها باید بیشتر باشد.

در وزن گریتینگ، مش بندی تاثیرگذار میباشد.

نمایش چشمه با دو عدد به صورت w*z میباشد که منظور از اولین عدد فاصله بین تسمه ها و منظور از عدد دوم فاصله ی رابطه ها برحسب میلی متر است.

source: گریتینگ چیست؟

مشخصات فنی و کاربرد گریتینگ

شما میتوانید برای معرفی و انواع گریتینگ همچنین پوشش آن به مقاله ی گریتینگ چیست؟ مراجعه کنید.

در این مقاله به مشخصات فنی، کاربرد، انواع و مزایای گریتینگ میپردازیم بنابراین تا پایان این مقاله با مجموعه ی ما همراه باشید.

مشخصات فنی گریتینگ

گریتینگ همان صفحات مشبک فلزی میباشد که به طور کلی با استفاده از تسمه یا میلگرد در سه نوع تولید میشود:

- تسمه در تسمه

- تسمه در میلگرد

- تسمه چهار پهلوی تابیده شده

بین این موارد ذکر شده ی بالا بیشترین کاربرد را گریتینگ تسمه در میلگرد دارد زیرا وزن کمتری نسبت به مقاومت یکسان با گریتینگ تسمه در تسمه داشته همچنین سرعت بالاتری در پروسه ی تولید دارد.

کاربرد گریتینگ

گریتینگ امروزه در صنعت، در انواع مختلف فلزی، گالوانیزه و یا فایبرگلاس بیشترین کاربرد را دارد.

در ابتدا گریتینگ تنها برای کف پوش کارخانه های صنعتی و یا راه پله های سازه های فلزی مورد استفاده قرار میگرفته اما با پیشرفتهای صورت گرفته در زمینه شهرسازی و زیباسازی معابر و خیابانها مورد استفاده قرار میگیرد.

در ادامه به شرح کاربرد گریتینگ در صنعت و شهرسازی میپردازیم.

کاربرد گریتینگ در صنعت

حداکثر استفاده از گریتینگ در کشور، در صنعت پتروشیمی و پالایشگاه ها میباشد.

کاربردهای دیگر گریتینگ عبارتند از استفاده در صنایع شیمیایی و غذاها، دریچه های فاضلاب، آب های شور، کشتی سازی و غیره میباشد.

کاربرد گریتینگ در شهرسازی

کاربرد گریتینگ در شهرسازی استفاده در زمینه های:

- حفاظ درب و پنجره ی ساختمان ها و اداره جات دولتی

- دریچه کانالهای فاضلاب شهری

- درپوش جدول بندی خیابان ها

- ساخت بیلبورد و تابلوهای اطلاع رسانی و تبلیغاتی

- ساخت راه پله های ساختمان های مسکونی و تجاری

- آب نما و نورپردازی میدانها و پارک های تفریحی

- راه پله های فرار و پله های اسپیرال

- ساخت پارکینگ های طبقاتی

و غیره میباشد.

کاربرد گریتینگ

مزایای استفاده از گریتینگ

استفاده از گریتینگ دارای مزایای زیادی میباشد که برخی از آنها عبارتند از:

- گریتینگ دارای زیبایی و استحکام در برابر خوردگی میباشد همچنین سطح گریتینگ نیازی به نظافت ندارد.

- گریتینگ در مقایسه با محصولات دیگر نصب آسانی داشته و کم هزینه میباشد.

- استفاده از گریتینگ گالوانیزه شده علاوه بر مقاومت بیشتر این محصول در برابر شرایط آب و هوایی، نیازی به رنگ آمیزی ندارد.

- گریتینگ در هنگام بهره برداری نیازی به تعمیرات ندارد و وزن کم و استحکام فوق العاده بالا دارد.

- ضد لغزش و ایمن بودن گریتینگ سبب گردیده که از آن در پروژه های عظیم و همچنین برای ساخت راه پله و پاگرد استفاده شود.

مبنای طبقه بندی گریتینگ ها بر اساس مقاومت وزنی

طبقه بندی گریتینگ ها براساس مقاومت وزنی و مطابق با استاندارد بین المللی اروپا طبقه بندی میشود.

این طبقه بندی مشخص کننده ی میزان مقاومت وزنی گریتینگ به ازای هر محور خودرو، لیفتراک یا هواپیما میباشد.

به عنوان مثال برای پوشاندن یک کانال هدایت آب در کف پارکینگ خصوصی بایستی از گریتینگی استفاده شود که در برابر وزن اتومبیل مقاومت داشته تا پس از مدت کوتاهی از استفاده هنگام بازرسی گریتینگ با درپوش های شکسته و آسیب دیده مواجه نشویم.

کاربرد کلاس مقاومت وزنی چیست؟

- کلاس A15

این کلاس به ازای هرمحور خوردرو یک و نیم تن تحمل میکند. مدل های طبقه بندی شده در این کلاس برای فضاهای با تردد عابرین پیاده و بدون تردد اتومبیل مناسبتر میباشند.

- کلاس B125

این کلاس به ازای هر محور خودرو دوازده و نیم تن تحمل میکند. استفاده از این کلاس برای کف پارکینگ ها، کف کارخانجات و همچنین استفاده برای سایر فضاهای مشابه که اتومبیل های سبک تردد دارند.

- کلاس C250

این کلاس به ازای هر محور خودرو بیست و پنج تن تحمل میکند.

این کلاس برای فضاهای شهری مناسب بوده و به عنوان جایگزین مناسب برای پارکینگ های عمومی با تردد بالا میباشد.

از این کلاس وزنی میتوان در کف سوله هایی که تردد ماشین آلات سنگین است، استفاده شود.

این سه مورد ذکر شده در بالا پرکاربردترین کلاس های مقاومت وزنی میباشد.

انواع گریتینگ ها از نظر ظاهری

طبقه بندی گریتینگ ها از نظر ظاهری به سه دسته کلی تقسیم بندی میشود:

- اسلات

گریتینگ هایی که سوراخ روی آنها به صورت نرده ای و موازی باشد.

- پانچ

گریتینگ هایی که سوراخ های مربع یا دایره ای شکل روی آنها پانچ شده باشد.

- مشبک

گریتینگ های تسمه در تسمه یا تسمه در نیم تسمه مرسوم در بازار که سوراخ های آنها به صورت مربع یا مستطیل باشد.

source: مشخصات فنی و کاربرد گریتینگ

برشکاری لیزری، معرفی و پارامترهای فرآیند آن

همانگونه که در مقاله ی برشکاری ورق فلزی و معرفی انواع آن شرح دادیم یکی از جدیدترین روش های برشکاری در صنعت که برای ضخامت های 10 تا 25 میلی متر مورد استفاده قرار میگیرد برشکاری ورق با لیزر میباشد.

مزیت استفاده از برش لیزری سهولت آن میباشد به طوری که بدون نیاز به اپراتور به آسانی انجام میپذیرد.

در این مقاله قصد داریم به نقد و بررسی دقیقتر برشکاری لیزری بپردازیم.

معرفی برشکاری لیزری

برشکاری لیزری فرآیندی گرمایی میباشد که از یک اشعه لیزر برای ذوب ماده در یک ناحیه استفاده میشود.

در منبع تولید لیزر یک پرتوی لیزر که نادیدنی است، ایجاد میشود همچنین توسط آینه ها به سمت نازل برش هدایت و توسط یک لنز متمرکز می شود.

معرفی برشکاری لیزری

برای اینکه نقطه کانونی پرتو را بتوان در ارتفاع مناسب دریافت کرد، فاصله لنز نسبت به ورق قابلیت تنظیم دارد.

دمای قطعه کار به سرعت توسط پرتوی قوی نور بالا رفته و ماده را ذوب میکند.

لیزرهای مورد استفاده در برشکاری

برای برش لیزری، لیزرهای بسیاری با طول موج های مخصوص مورد استفاده قرار میگیرد که پرتو را برای ذوب ماده با شدت کافی بر یک نقطه کوچک متمرکز میکند.

- لیزر گازی CO2

- لیزر پایه جامد Nd: YAG

- لیزر Fiber

لیزر فیبر کیفیت اشعه، توان لیزر و شدت اشعه خوبی فراهم میکند همچنین جدیدترین عضو خانواده لیزر میباشد.

لیزر فیبر به نظر میرسد که میتواند کاربرد گسترده ای در چشم انداز آینده برش لیزری داشته باشد.

پارامترهای فرآیند برشکاری ورق با لیزر

فرآیند برشکاری ورق با لیزر شامل پارامترهای موثری میباشد که به صورت زیر دسته بندی میشود:

- پارامترهای برشکاری ورق با لیزر

- پارامترهای فرایند

- پارامترهای ماده تحت برش

پارامترهای برشکاری ورق با لیزر

پارامترهای برشکاری ورق با لیزر به شرح زیر میباشد:

- توزیع پرتو

- کیفیت پرتو

- پالسی یا پیوسته بودن

- طول موج

- قطبش

- توان

پارامترهای فرآیند

- هندسه نازل برش

- سرعت برش

- مسیر و طرح برش

- فاصله نازل برش از سطح ورق

- اپتیک ( لنزها )

- گاز محافظ و فشار آن

پارامترهای ماده تحت برش

- ضریب جذب پرتو

- نقطه ذوب

- کیفیت سطح

- ضخامت

- جنس

- خواص حرارتی

مزایای برشکاری ورق با لیزر

برشکاری ورق با لیزر شامل مراحل زیر میباشد:

- برشکاری لیزر در مقایسه با روش های دیگر سرعت بالایی دارد.

به عنوان مثال لیزر CO2، 1500 وات فولاد نرم با ضخامت 2 میلی متر را میتواند با سرعت 7.5 متر بر دقیقه برش بدهد.

- اجزای برش در اکثر مواقع بدون هیچ عملیات اصلاحی میتواند بلافاصله بعد از برش آماده کار باشد.

- پهنای برش بین 0.1 تا 1 میلی متر میباشد به همین جهت بسیار باریک است.

- توسط ماشین های CNC فرآیند به طور کامل قابل کنترل میباشد. به عنوان مثال تغییر عملیات برش از محصولی که از جنس فولاد میباشد به محصول دیگری از جنس پلیمر به سرعت انجام میشود.

- برش لیزر یک فرآیند حرارتی که منطقه حقیقی که در آن توسط لیزر گرم میشود بسیار کم میباشد.

منطقه تحت تاثیر گرما (HAZ) بسیار کوچک است و در آن از اعوجاج اجتناب میشود.

- برشکاری ورق با لیزر فرآیندی بدون تماس میباشد بدین منظور که قطعه کار زیر پرتو موقعیت دهی شده و نیازی به گیره بندی پیچیده ندارد.

در این فرآیند مواد بسیار نرم و انعطاف پذیر با دقت بالا میتوانند بریده شده و در حین کار جا به جا نشود.

- مزیت این فرآیند در این است که دورریز مواد در آن میتواند بسیار کم باشد و در بعضی موارد ممکن است هیچ دور ریزی بین قطعات مجاور نباشد.

مزایای برشکاری ورق با لیزر

دو علت کم بودن دور ریز مواد در این فرآیند به شرح زیر میباشد:

- باریکی عرض شیار و عدم وجود نیروهای مکانیکی بر روی ورق تحت برش.

- طراحی و چینش قطعات تولیدی بر روی ورق می تواند بسیار نزدیک به یکدیگر باشد.

- در این فرآیند هزینه کارکرد و عملیات دستگاه کم است همچنین این روش نیازی به تیغه یا ابزار خاص گران و مصرف شونده ای ندارد.

- این فرآیند به دلیل تمیزی محیط کار و کارایی بالا طرفداران زیادی داشته و همچنین قابلیت رقابت شدید با روش های تولیدی دیگر دارد.

- فرآیند برشکاری لیزر نسبت به روش های برش دیگر مکانیکی امنیت خوبی دارد.

دلایل استفاده از روش برشکاری لیزر

بزرگ ترین دلایل استفاده از لیزر در صنعت برشکاری که شامل:

- دقت ابعادی بالا

- غیر تماسی بودن فرآیند

- محدوده گسترده ضخامت ورق

فرآیند برشکاری لیزر را میتوان با سیستم های کنترل برون خطی شش محوره سه بعدی یا سه محوره صفحه مسطح به صورت اتوماتیک انجام داد.

برش لیزر به علت وجود وسایل گرمای ورودی، چهارگوش ماندن لبه ها و بهبود دقت جایگزین روش های دیگری مانند برش اکسیژن و پلاسما میشود.

با استفاده از فرآیند برش کاری لیزر میتوان فولادهای

- مواد ترموپلاستیک

- منگنز با ضخامت 20 میلی متر

- آلیاژی کربن

- مواد فلزی غیر آهنی

- آلومینیوم تا ضخامت 10 میلی متر

و همچنین محدوده وسیعی از مواد غیر فلزی را برش داد.

در این فرآیند بعد از برش نیازی به پرداخت سطح نیست و کیفیت سطح بسیار بالا میباشد و در برش های پیچیده و ساده انعطاف پذیری زیادی دارد.

در فرآیند برشکاری لیزر به علت پایین بودن گرمای ورودی به فلز پایه تغییرات کم میباشد.

فرآیند برش کاری لیزر در مقایسه با برش پلاسما دقت بسیار زیادی دارد.

برشکاری لیزر یک روش برشکاری حرارتی میباشد. در این فرآیند هدف از بخار کردن ماده با سرعت بالا و برای ایجاد حداقل تاثیر در قطعه کار منطقه ای کوچک گرمادهی انجام میشود.

تابش باریکه لیزر اگر طوری باشد که دمای ماده به نقطه جوش خود برسد، مقادیری از مواد روی سطح ممکن است تبخیر شود.

source: برشکاری لیزری، معرفی و پارامترهای فرآیند آن

برشکاری ورق فلزی و معرفی انواع آن

همانگونه که میدانید به ورق هایی که از فلزات ساخته شده باشد ورق فلزی گفته میشود.

قطعات فرم داده شده از ورق فولادی ساخته میشود که برای متقاعد کردن مشتری لازم است سطح ظاهری کیفیت بالایی در رنگ پذیری داشته و به صورت یکنواخت رنگ شود.

روش دیگری که برای فرم دهی ورق فولادی استفاده میشود برشکاری ورق میباشد.

در این مقاله قصد داریم به معرفی و انواع روش های برشکاری ورق فولادی بپردازیم.

معرفی برشکاری ورق فلزی

به فرآیند جداسازی ورق های فلزی که به منظور تولید یک محصول با فرآیندهای دیگر مورد استفاده قرار میگیرد، برشکاری ورق میگویند.

یکی از فرآیندهای شکل دهی فلزات، برشکاری و خمکاری ورق میباشد که در صنعت این فرآیندها به روش های متفاوتی انجام میشود.

انواع برشکاری ورق فلزی

برشکاری ورق فلزی روش های متنوعی دارد که شامل:

- برشکاری با استفاده از قالب های برش

- برشکاری با گیوتین

- برشکاری با واتر جت

- برشکاری لیزری

- برشکاری هوا گاز

- برشکاری پلاسما

- برشکاری با شعله

- برشکاری سیمی

- فرزکاری

- تخلیه الکتریکی

- آلتراسونیک

سه روش از میان روش های گفته شده آثار حرارتی بر روی ورق دارد چون بر مبنای حرارت میباشند که این سه روش عبارتند از برش لیزری، برش پلاسما، برش با شعله.

برش کاری با استفاده از قالب های برش

همانگونه که مدانید برای شکل دهی فلزات عملیاتی چون برش، کشش، خم کاری انجام میشود که اصطلاحا به این عملیات پرس کاری یا سنبه کاری میگویند.

جهت فرم دادن و بریدن فلزات نازک از قالبها استفاده میشود. قالبها از قطعات مختلفی استفاده شده اند که قسمت اصلی همه ی این قطعات سنبه و ماتریس میباشند.

برش کاری با گیوتین

یکی از روش های برشکاری، برشکاری با گیوتین میباشد.

عملیات برشکاری با استفاده از دستگاه گیوتین به صورت محدود انجام میشود که پس از اجرای نقشه بر روی ورق فلزی خطوط قیچی را با تیغه قیچی تنظیم کرده سپس عمل برشکاری انجام میشود.

در نهایت پس از برشکاری لبه ورق را باید از نظر کیفیت برش با وسایل اندازه گیری کنترل کرد.

برشکاری با گیوتین

شایان ذکر است که برشکاری ورق های متوسط و ضخیم فلزی بایستی ت.سط گیوتین های هیدرولیکی و مکانیکی و مطابق با نقشه انجام داد.

برش کاری با واترجت

یکی از جدیدترین دستگاه های صنعتی که قابلیت برش دارد، واترجت یا جت آب گفته میشود.

شایان ذکر است که به وسیله ی واترجت طیف بسیار گسترده ای از مواد با فشار بسیار زیاد آب یا مخلوطی از آب و ماده ساینده، برش انجام میشود.

برشکاری با واترجت

واترجت دارای قابلیت تنظیم فشار میباشد و هر جسمی با هر سختی که در محل نازل قرار بگیرد برش میدهد.

برش واترجت در ماشین سازی و در مواردی که به دمای زیاد حساس هستند همچنین در صنایع مختلف بخصوص در صنایع هوایی مورد استفاده قرار میگیرد.

برش کاری لیزری

یکی از جدیدترین روش های برشکاری در صنعت که برای ضخامت های 10 تا 25 میلی متر مورد استفاده قرار میگیرد برشکاری ورق با لیزر میباشد.

مزیت استفاده از روش برش لیزری سهولت آن میباشد به طوری که بدون نیاز به اپراتور به آسانی صورت میگیرد.

برشکاری با لیز

تنها محدودیت برش لیزری به شرح زیر میباشد

- برای ورق هایی با ضخامت بالا سرعت پایینی دارند.

- برای ورق هایی با ضخامت پایین سرعت بسیار بالایی دارند.

برش کاری هوا گاز

یکی از روش های مرسوم و نسبتا ارزان قیمت استفاده از روش برش هوا گاز و یا روش هوا برش میباشد که در آن سوخت یا همان گاز به همراه اکسیژن برای عملیات جوش و یا برش انواع فلزات استفاده میشود.

برش کاری هوا گاز

از این روش در واقع هم برای برشکاری و هم برای جوشکاری استفاده میشود.

برش کاری پلاسما

برش پلاسما در مقایسه با برش هوا گاز سرعت بالاتری دارد و برای ضخامت های 1 تا 30 میل متر استفاده میشود همچنین در شرایط خاص برای برش ورق هایی با ضخامت 0.5 تا 160 میلی متر نیز مورد استفاده قرار میگیرد.

از این روش در موارد بسیاری استفاده میشود چون در قیمت و روش انجام کار تنوع بالایی دارد.

برش کاری با شعله

برش کاری با شعله فرآیندی شامل حرارت دادن فلز تا درجه حرارت ذوب، با استفاده از جریان اکسیژن خالص و اضافی تسهیل شدن اکسیداسیون و پاشیدن یا پراندن اکسید آهن مذاب به اطراف در زیر فشار جت اکسیژن میباشند.

پس از شروع برشکاری معمولا نیاز به حرارت اضافی یا خارجی کمتری نسبت به حرارت اولیه شروع میباشد.

فرآیند برشکاری با شعله برای بریدن فلزاتی انجام میشود که درجه حرارت اکسایش آنها بالاتر از نقطه ی ذوب آنها بوده یا نقطه ی ذوب اکسید حاصل از واکنش ، بالاتر از نقطه ی ذوب فلز باشد.

برش کاری سیمی

عملیات برشکاری به روش سیمی تحت عنوان وایرکات شناخته میشود.

برشکاری سیمی روشی دقیق و مقرون به صرفه برای برش کاری فلزات میباشد.

از این روش در مواردی که لازم است قطعه فلزی بدون فشار و استرس برش داده شود استفاده میشود.

ماهیت این روش به گونه ای است که در آن هیچ تماس و نیرویی به قطعه وارد نمیشود به همین علت از وایرکات جهت انجام برش استفاده میشود.

دستگاه وایرکات برای برش دادن قطعات ظریف و کوچک گزینه مناسبی میباشد همچنین برای برش دادن فلزات رسانا از جریان الکتریکی از این دستگاه استفاده میشود.

فرزکاری

قدیمی ترین روش های برشکاری ورق، فرزکاری میباشد.

در این روش برش ورق توسط ماشین فرز انجام میشود و به روش های اتوماتیک و دستی قابل کنترل است.

در این روش قطعه ای تحت عنوان اسپیندل وظیفه ی ثابت نگهداشتن ابزار و چرخش آن را برعهده دارد.

سه روش از میان روش های گفته شده آثار حرارتی بر روی ورق دارد چون بر مبنای حرارت میباشند که این سه روش عبارتند از برش لیزری، برش پلاسما، برش با شعله.

source: برشکاری ورق فلزی و معرفی انواع آن